Hvorfor er tungstenkarbidinnsatser for tunnelboremaskiner hemmeligheten bak raskere utgraving?

Bransjenyheter-Den kritiske rollen til tungstenkarbidinnsatser i TBM-ytelse

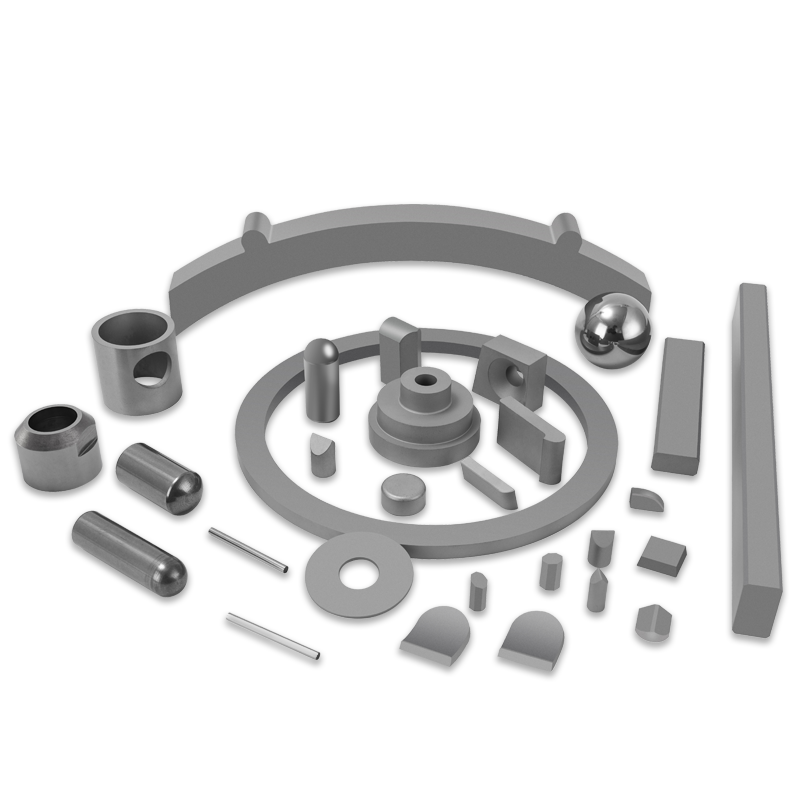

Tungstenkarbidinnsatser fungerer som "tennene" til en tunnelboremaskin (TBM), og bærer hovedtyngden av det enorme trykket og friksjonen som kreves for å pulverisere stein. Disse innsatsene er strategisk innebygd i kutterskiver eller borkroner for å sikre at maskinen kan navigere gjennom ulike geologiske lag, fra myk jord til ekstremt hard granitt. Uten den høye hardheten og bruddseigheten til wolframkarbid, ville skjæreverktøyene slites ned for tidlig, noe som fører til hyppige, kostbare nedetider for utskiftninger i dype underjordiske miljøer.

Materialsammensetning og slitestyrke

Utførelsen av Wolframkarbidinnsatser for tunnelboremaskin s er først og fremst bestemt av deres koboltinnhold og kornstørrelse. En lavere koboltprosent øker vanligvis hardheten og slitestyrken, noe som er ideelt for slipende stein. Omvendt øker et høyere koboltinnhold seigheten, og forhindrer at innsatsene sprekker når de treffer harde, intermitterende steinblokker. Produsenter bruker ofte "gradient" karbider som kombinerer et hardt ytre skall med en tøffere kjerne for å maksimere levetiden til verktøyet under langdistanse utgravingsprosjekter.

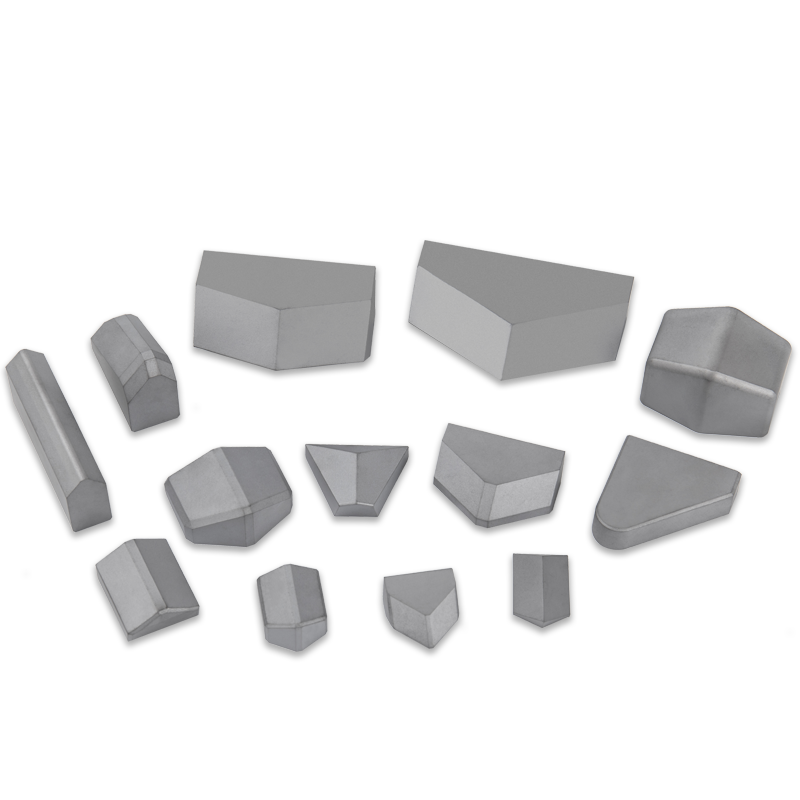

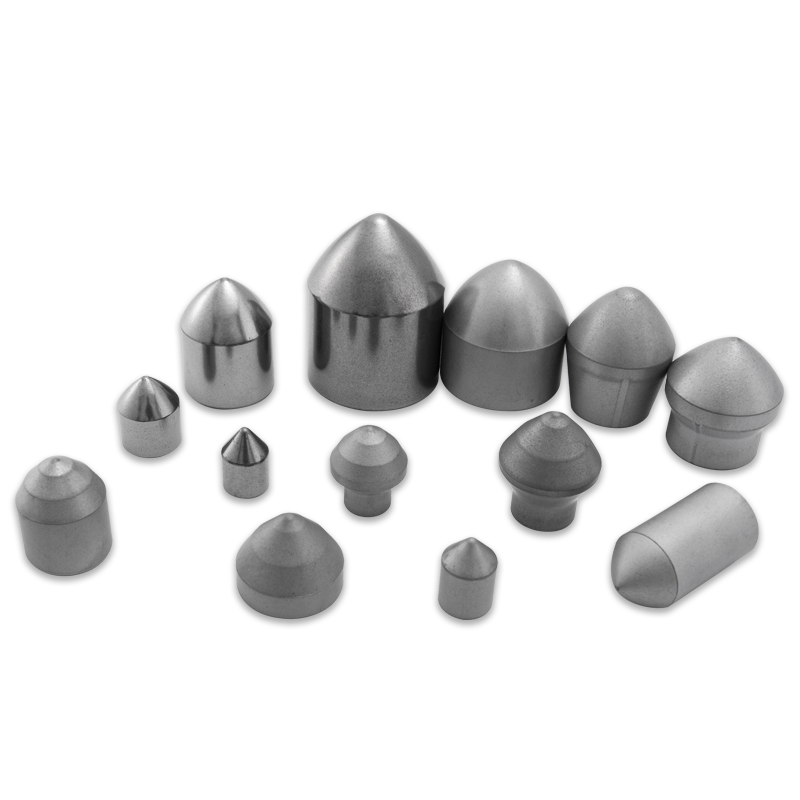

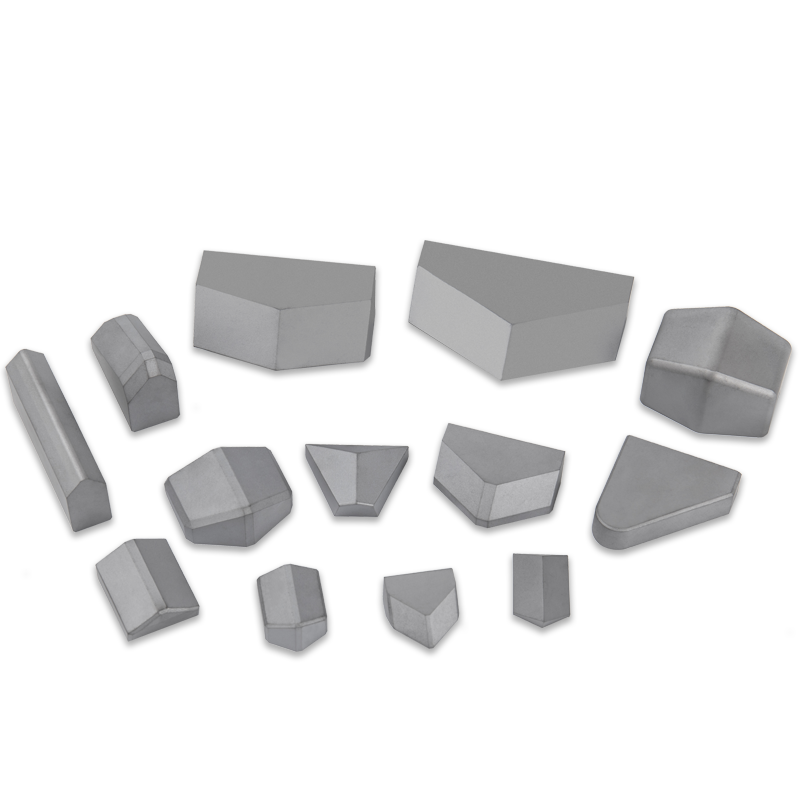

Vanlige former og bruksområder for TBM-innsatser

Ulike geologiske forhold krever spesifikke innsatsgeometrier for å optimere flis- og knuseprosessen. Valget av form påvirker direkte penetrasjonshastigheten og energieffektiviteten til TBM. Valg av feil geometri kan føre til "kjerning" eller ujevn slitasje på kutterhodet, noe som kompromitterer hele prosjektets tidslinje.

- Koniske innsatser: Best egnet for harde fjellformasjoner, som gir dyp penetrasjon og effektiv oppsprekking av fjellveggen.

- Meiselinnsatser: Designet for mykere eller blandede grunnforhold der en "skjæring"-handling er mer effektiv enn ren knusing.

- Sfærisk/knappinnlegg: Vanligvis brukt i svært slitende jord for å gi en balansert sliteoverflate og langvarig holdbarhet.

Tekniske spesifikasjoner for ulik steinhardhet

Å forstå forholdet mellom den ubegrensede trykkstyrken (UCS) til bergarten og karbidkvaliteten er avgjørende for ingeniører. Følgende tabell illustrerer de typiske utvalgskriteriene for wolframkarbidskjær basert på grunnforholdene under tunneldrift.

| Steintype | Hardhet (UCS) | Anbefalt karbidkvalitet |

| Myk sedimentær | < 50 MPa | Høy seighet (10-12 % kobolt) |

| Middels sandstein | 50 - 150 MPa | Generelle formål (8-10 % kobolt) |

| Hard Granitt/Basalt | > 200 MPa | Høy hardhet (6 % kobolt) |

Vedlikeholds- og erstatningsstrategier

Den økonomiske suksessen til et tunnelprosjekt avhenger ofte av vedlikehold av wolframkarbidinnsatser for tunnelboremaskiner. Overvåking av "flatslitasjen" på innsatsene lar operatører forutsi når en kutterskive må trekkes tilbake for oppussing. Hvis et skjær tillates å slites forbi det kritiske punktet, kan det føre til at stålkroppen til kutteren svikter, noe som fører til mye dyrere reparasjoner enn et enkelt karbidbytte.

Avansert braxing og sikker tilpasning

Selv høykvalitets wolframkarbid er ubrukelig hvis innsatsen faller ut av sokkelen. Høytemperaturlodding eller spesialtilpasning brukes for å sikre at innsatsene forblir sittende under ekstreme vibrasjoner. Kvalitetskontrollprosesser, som ultralydtesting, brukes ofte for å verifisere bindingen mellom karbiden og stålverktøyholderen, for å sikre pålitelighet i de mest utfordrende underjordiske miljøene.