Wolframkarbid: Egenskaper, bruksområder, produksjon

Bransjenyheter-Forstå sammensetningen og egenskapene til wolframkarbid

Wolframkarbid er en tett, metalloid forbindelse dannet av kjemisk binding av like deler wolfram og karbonatomer. I sin mest grunnleggende form eksisterer det som et fint grått pulver, men det brukes oftest i en "sementert" tilstand. Denne prosessen involverer sintring av pulveret med et metallisk bindemiddel - typisk kobolt eller nikkel - for å lage et materiale som har ekstraordinær hardhet og termisk stabilitet. Kjent i daglig tale som "industridiamant", er denne forbindelsen omtrent dobbelt så stiv som stål og betydelig tettere enn enten titan eller standard støpejern.

De fysiske egenskapene til dette materialet gjør det uunnværlig i miljøer med høy friksjon og varme. Den har en Youngs modul på omtrent 450 til 650 GPa, noe som lar den motstå deformasjon under ekstremt trykk. Videre er dens termiske ekspansjonskoeffisient spesielt lav, noe som sikrer dimensjonsstabilitet når verktøy når høye driftstemperaturer. Denne kombinasjonen av attributter sikrer at komponenter laget av denne legeringen opprettholder sin strukturelle integritet langt lenger enn tradisjonelle høyhastighetsstål motstykker.

Vanlige industrielle applikasjoner og variasjoner

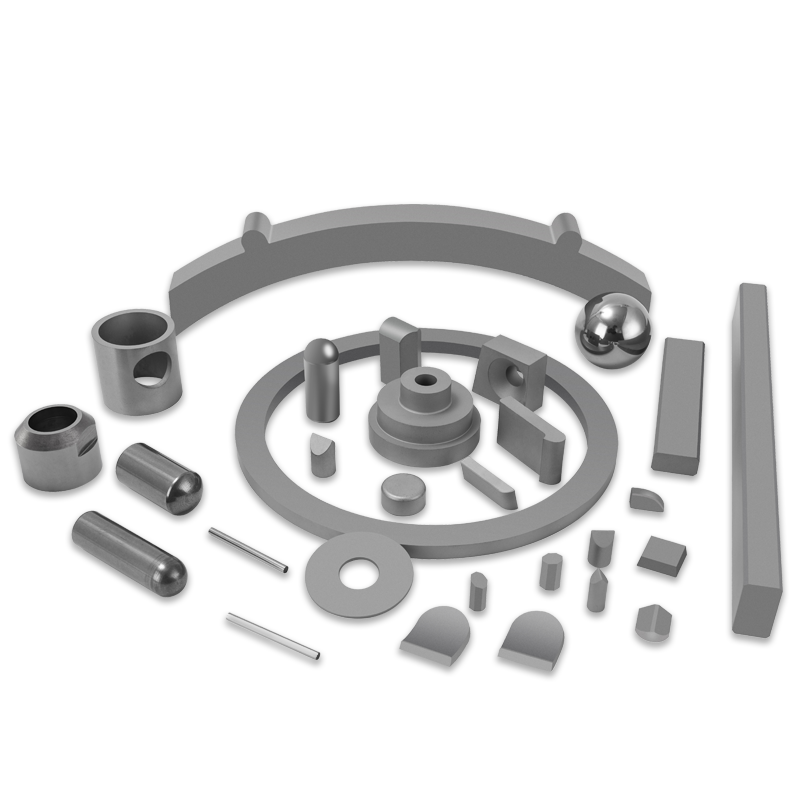

Allsidigheten til wolframkarbid variasjoner gjør at den kan skreddersys for spesifikke mekaniske oppgaver. Ved å justere kornstørrelsen på karbidpartiklene og prosentandelen av metallbindemiddelet, kan produsentene prioritere enten seighet eller slitestyrke. For eksempel øker et høyere koboltinnhold slagfastheten, noe som er avgjørende for gruvebor, mens et lavere bindemiddelinnhold maksimerer hardheten for presisjonsskjær.

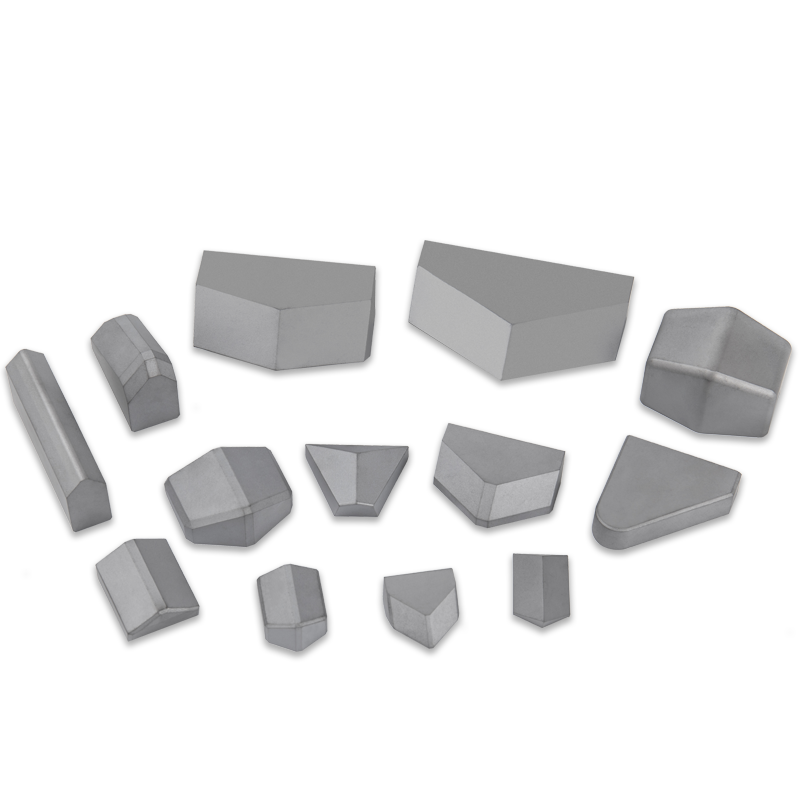

- Metallbearbeiding og fresing: Brukes mye i produksjon av endefreser, dreiebenker og borekroner for maskinering av tøffe legeringer.

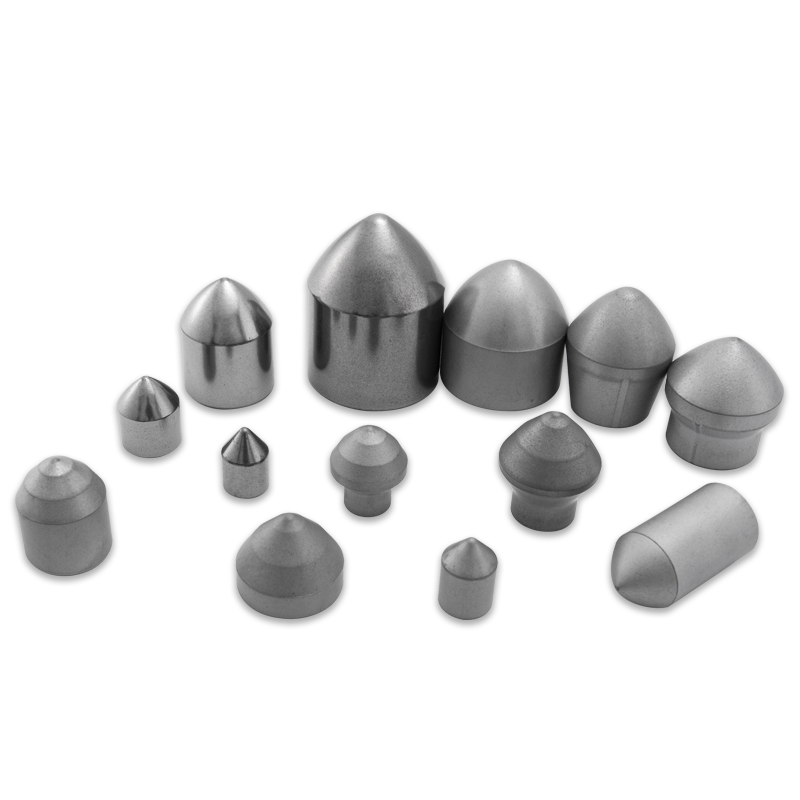

- Gruvedrift og bergboring: Ansatt i "knappbiter" og tunnelskjold på grunn av dens evne til å knuse gjennom fast stein og granitt.

- Slitasjedeler: Brukes i dyser, ventilseter og lagre der det er slitende væsker eller høytrykksmiljøer.

- Smykker: Foretrukket for bryllup band fordi dens motstand mot riper sikrer en permanent polering som ikke kan skjemmes av daglige aktiviteter.

Sammenlignende analyse av hardhet og ytelse

For å sette pris på nytten av sementert karbid, er det nyttig å sammenligne det med andre vanlige ingeniørmaterialer. Mens stål er allestedsnærværende på grunn av dets kostnadseffektivitet og enkle fabrikasjon, svikter det raskt i høyhastighetsmaskinering der varme får skjærekanten til å myke opp. Tungsten-baserte legeringer bygger bro mellom vanlige metaller og superharde materialer som Cubic Boron Nitride (CBN) eller polykrystallinsk diamant.

| Materiale | Mohs hardhetsskala | Tetthet (g/cm³) |

| Herdet stål | 7,0 - 8,0 | 7.8 |

| Wolframkarbid | 9,0 - 9,5 | 15.6 |

| Titanlegering | 6.0 | 4.5 |

| Diamant | 10.0 | 3.5 |

Produksjonsprosessen: Fra pulver til verktøy

Produksjonen av karbidverktøy er en sofistikert pulvermetallurgisk prosess. Det begynner med fremstillingen av rå wolfram og karbon, som varmes opp ved ekstreme temperaturer for å danne karbidmolekylet. Denne kulefreses deretter med et bindemetall til en jevn konsistens er oppnådd. Den resulterende blandingen spraytørkes for å danne granuler som kan presses til spesifikke "grønne" former, som er skjøre og overdimensjonerte for å ta høyde for krymping i sluttfasen.

Sintring og varm isostatisk pressing

Den endelige transformasjonen skjer i en vakuumovn under sintring. Temperaturen heves til et punkt hvor bindemetallet blir flytende, trekker karbidpartiklene sammen og eliminerer porøsitet. Dette resulterer i en helt tett, utrolig hard komponent. I mange høyytelsesapplikasjoner brukes også Hot Isostatic Pressing (HIP) som påfører gasstrykk under oppvarmingssyklusen for å sikre at materialet er fritt for indre defekter, og derved maksimerer bruddstyrken.

Fordeler med å bruke karbid i presisjonsteknikk

Å velge wolfram-karbonforbindelser fremfor tradisjonelle materialer gir flere langsiktige økonomiske fordeler. Mens den opprinnelige kostnaden for materialet er høyere, reduserer den utvidede verktøylevetiden hyppigheten av utskiftninger og maskinstans. Dette er spesielt kritisk i automatiserte produksjonsmiljøer der konsistens er avgjørende.

- Overlegen overflatefinish: Fordi materialet motstår slitasje, forblir skjærekantene skarpe lenger, noe som resulterer i jevnere finish på maskinerte deler.

- Korrosjonsbestandighet: Ulike karbidkvaliteter er formulert for å motstå kjemisk erosjon, noe som gjør dem egnet for olje- og gassutvinning.

- Høy trykkstyrke: Den tåler enorme belastninger uten å knuses, og det er grunnen til at den brukes i ambolter for laboratorieeksperimenter som simulerer dype jordtrykk.