Presisjon under trykk: Den ingeniørmessige fordelen med wolframkarbidstempling

Bransjenyheter-Materialoverlegenheten til wolframkarbid i metallstempling

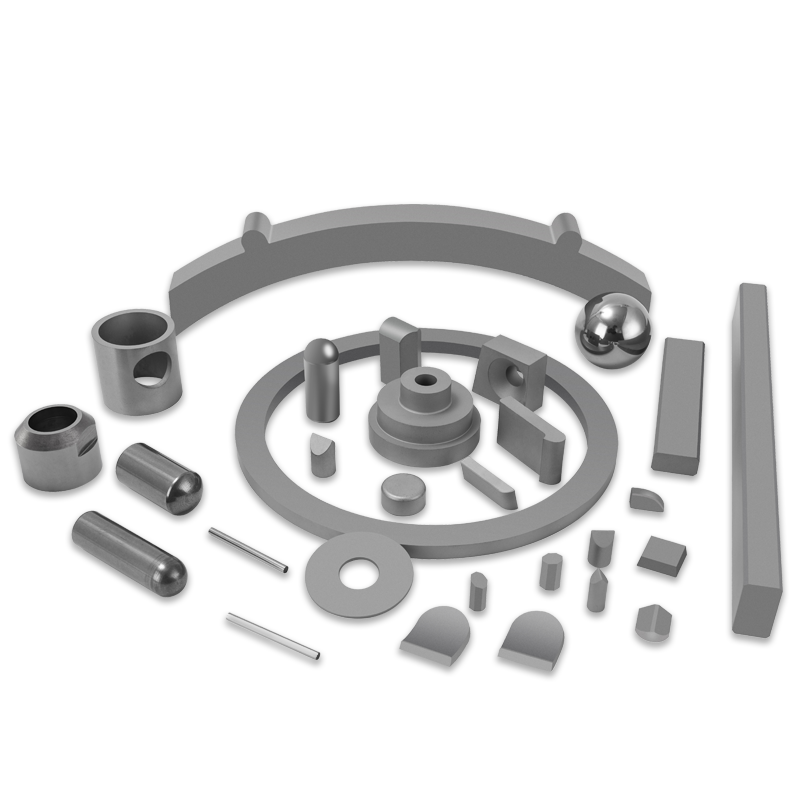

Wolframkarbid er et komposittmateriale som består av karbidpartikler bundet sammen av et metallisk bindemiddel, typisk kobolt. Innenfor høyhastighetsstempling er dette materialet valgt først og fremst for sin eksepsjonelle hardhet og motstand mot trykkdeformasjon. I motsetning til tradisjonelle verktøystål, opprettholder wolframkarbid sin strukturelle integritet under ekstremt trykk, noe som reduserer risikoen for dyseavbøyning betydelig. Denne egenskapen er avgjørende for å opprettholde stramme toleranser i elektroniske komponenter og presisjonsbildeler der selv et mikronnivåavvik kan føre til monteringsfeil.

Ytelsessammenligning: Wolframkarbid vs. Steel Dies

Når man vurderer avkastningen på investeringen for verktøy, må ingeniører se lenger enn den opprinnelige kostnaden. Tungsten-karbidstansestanser tilbyr en livssyklus som ofte overstiger ståldyser med en faktor på ti eller mer. Følgende tabell fremhever de viktigste fysiske forskjellene som dikterer ytelsen i stemplingspressen:

| Eiendom | Tungsten Carbide | Høyhastighets stål (HSS) |

| Hardhet (HRA) | 88 - 92 | 60–65 (HRC) |

| Komprimerende styrke | Veldig høy | Moderat |

| Slitasjemotstand | Utmerket | Bra |

| Elastisk modul | Høy (stiv) | Moderat |

Kritiske designhensyn for karbidverktøy

Å designe en wolframkarbid stempling dø krever en annen tilnærming enn stål på grunn av materialets iboende sprøhet. Selv om den er utrolig sterk i kompresjon, er den utsatt for brudd under spenning eller plutselig støt. Ingeniører må implementere spesifikke designstrategier for å redusere disse risikoene og sikre verktøyets levetid.

Presisjonsjustering og veiledning

Karbiddyser krever høypresisjonsdysesett med kulelagerføring for å forhindre sidebevegelser. Fordi klaringen mellom stansen og dysen ofte er ekstremt liten (noen ganger mindre enn 5 % av materialtykkelsen), kan enhver feiljustering føre til at karbidkantene fliser eller "gal" umiddelbart ved støt.

Krympetilpasning og retensjon

På grunn av sin sprø natur, brukes karbidinnsatser sjelden som en solid blokk for store dyser. I stedet er de vanligvis krympemontert i stålholdere. Denne prosessen skaper en forhåndskomprimert tilstand for karbiden, som hjelper den motstå strekkspenningene som genereres under strippefasen av stansesyklusen.

Praktiske fordeler ved høyvolumsproduksjon

Bruken av wolframkarbid i stemplingsindustrien er drevet av behovet for kontinuerlig produksjon med høy hastighet. I bransjer som produksjon av blyramme eller stempling av motorlaminering, kan presser kjøre med hastigheter over 1000 slag per minutt. I disse miljøene gir karbid flere driftsfordeler:

- Minimert nedetid: Karbiddyser krever betydelig færre slipingsintervaller, noe som gir mulighet for lengre produksjonskjøringer mellom vedlikehold.

- Gradkontroll: Kantretensjonen av karbid sikrer at de stemplede delene opprettholder rene, gratfrie kanter i millioner av sykluser.

- Termisk stabilitet: Karbid har en lavere termisk ekspansjonskoeffisient enn stål, noe som betyr at dysdimensjonene forblir stabile selv når verktøyet varmes opp under rask drift.

- Overflatefinish: Den finkornede strukturen av høykvalitets karbid gir en speillignende polering, som reduserer friksjonen mellom arbeidsstykket og dysen.

Beste praksis for vedlikehold og håndtering

Vedlikehold av en wolframkarbidstanseform krever spesialisert utstyr og ekspertise. Siden karbid ikke kan maskineres ved standard fresing eller dreiing, er Electrical Discharge Machining (EDM) og diamantskivesliping standardmetodene for forming og sliping. Det er avgjørende å bruke en finmatingsmetode under diamantsliping for å unngå "koboltutvasking" eller termisk sprekkdannelse, som kan kompromittere den strukturelle integriteten til dysekanten. Videre må operatører håndtere disse verktøyene med ekstrem forsiktighet; selv et lite fall på et hardt gulv kan resultere i et katastrofalt brudd som ofte er uopprettelig.