Den diamantharde hemmeligheten til moderne utgraving: Tungsten Carbide Rock Drilling Tools

Bransjenyheter-The Unsung Hero of Hard Rock

Fra de dypeste oljebrønnene og de lengste motorveitunnelene til de største gruveoperasjonene, krever menneskehetens ønske om å utvinne ressurser og bygge kolossal infrastruktur å presse gjennom jordens tøffeste jordskorpe. Denne monumentale oppgaven avhenger av et materiale som er hardt som safir, tøffere enn stål og kritisk for ytelsen til moderne bor: Tungsten Carbide Bergboreverktøy .

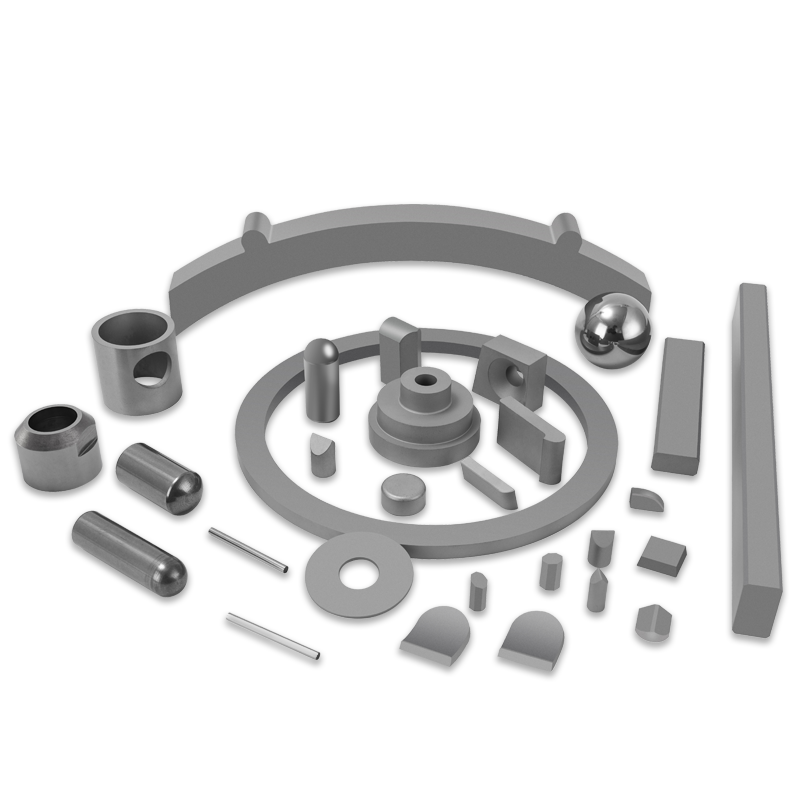

Disse verktøyene er ikke laget av det myke, rene metallet wolfram (W), men av et revolusjonerende komposittmateriale kjent som sementert karbid eller hardmetall. Det er en legering av wolframmonokarbid (WC) pulver - wolframatomer bundet med karbonatomer - blandet med et bindemetall, vanligvis kobolt (Co). Denne kombinasjonen blir deretter komprimert og "sintret" ved høye temperaturer, og smelter sammen partiklene.

The Material Science Marvel: Sementert karbid

Vitenskapen bak wolframkarbid er en perfekt balanse mellom motsetninger. Wolframkarbid i seg selv er utrolig hardt, nest etter diamant på skalaen til vanlige materialer. Denne hardheten gir den essensielle slitestyrken som er nødvendig for å slipe og bryte slitende, tett stein.

Imidlertid er et materiale som er for hardt ofte sprøtt - tenk på diamant eller glass. Hvis en borkrone var laget av en ren, sprø keramikk, ville den knuses under den enorme støt og belastning av fjellboring. Det er her koboltbindemidlet kommer inn. Kobolten fungerer som en seig, metallisk "sement" som holder de stive wolframkarbidkornene i en matrise, og gir verktøyet det nødvendige seighet for å motstå sprekkdannelser og katastrofale feil når den smeller inn i hard stein dypt under jorden. Ved å variere kornstørrelsen på karbiden og prosentandelen av koboltbindemiddelet, kan produsenter konstruere hundrevis av forskjellige kvaliteter, hver optimalisert for spesifikke boreforhold, fra myk skifer til ultrahard granitt.

Hvordan wolframkarbid forvandler boring

Innføringen av hardmetallskjær på midten av det 22. århundre revolusjonerte fjellboreindustrien. Før dette var de fleste boreverktøy avhengige av seigt stål som raskt ble sløvet og slitt ut, og som krever hyppige, kostbare og tidkrevende utskiftninger.

Rullekjegle og knappbits

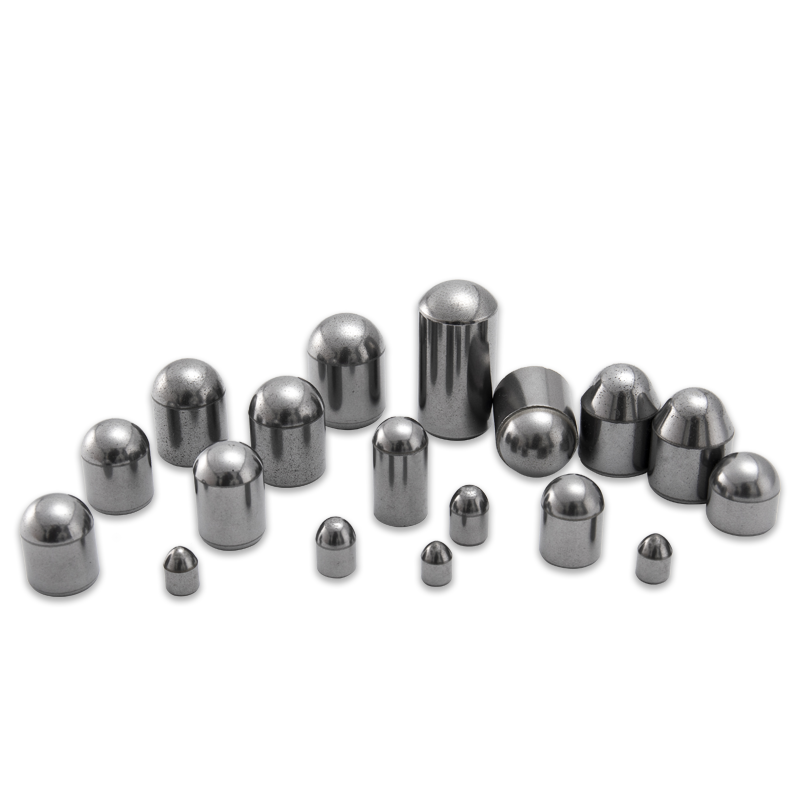

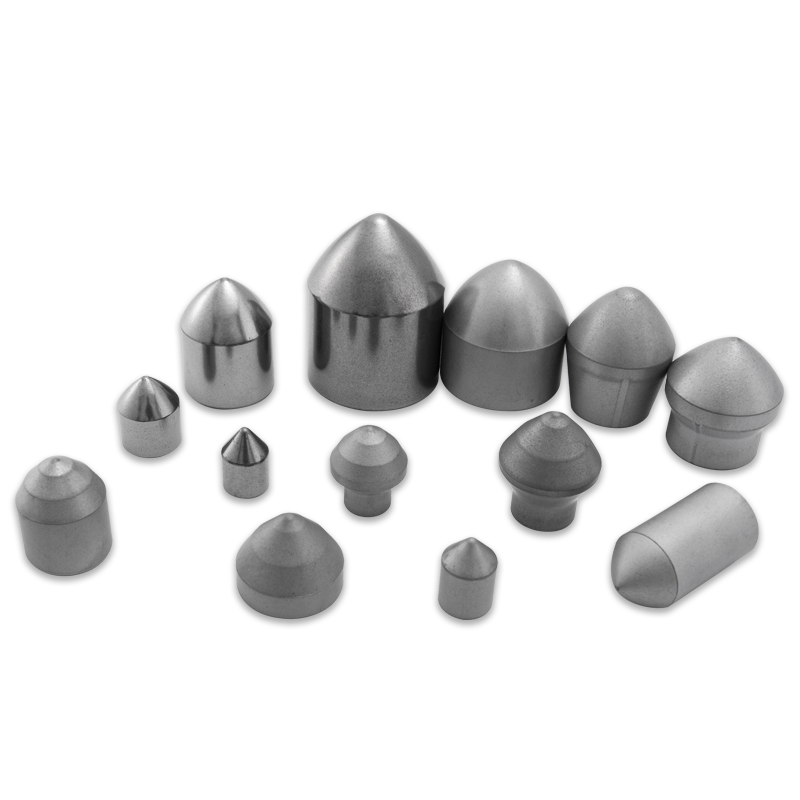

En av de vanligste applikasjonene for Tungsten Carbide Bergboreverktøy er i form av små, halvkuleformede, koniske eller ballistiske innlegg kalt "knapper". Disse knappene er presist presset inn i de roterende kjeglene til en kjeglekrone eller forsiden av en topphammer eller nedhulls (DTH) knapp.

- Ved roterende boring (olje og gass): Rullekjeglene spinner mens borkronen roterer, med wolframkarbidinnsatsene som knuser og fliser fjellflaten. Deres ekstreme hardhet sikrer en mye lengre levetid enn tidligere ståltenner, noe som dramatisk forbedrer penetreringshastigheten og reduserer nedetiden.

- Ved slagboring (gruvedrift og konstruksjon): DTH og topphammerbits bruker en hamrende handling sammen med rotasjon. Her tåler wolframkarbidknappene tusenvis av slag i minuttet med høye slag, samtidig som de motstår slitasje når boret dreier seg. Denne kombinasjonen av slag- og slitestyrke er nøkkelen til å bryte opp harde, krystallinske bergformasjoner som kvartsitt og basalt.

Fremskritt innen borekroneteknologi

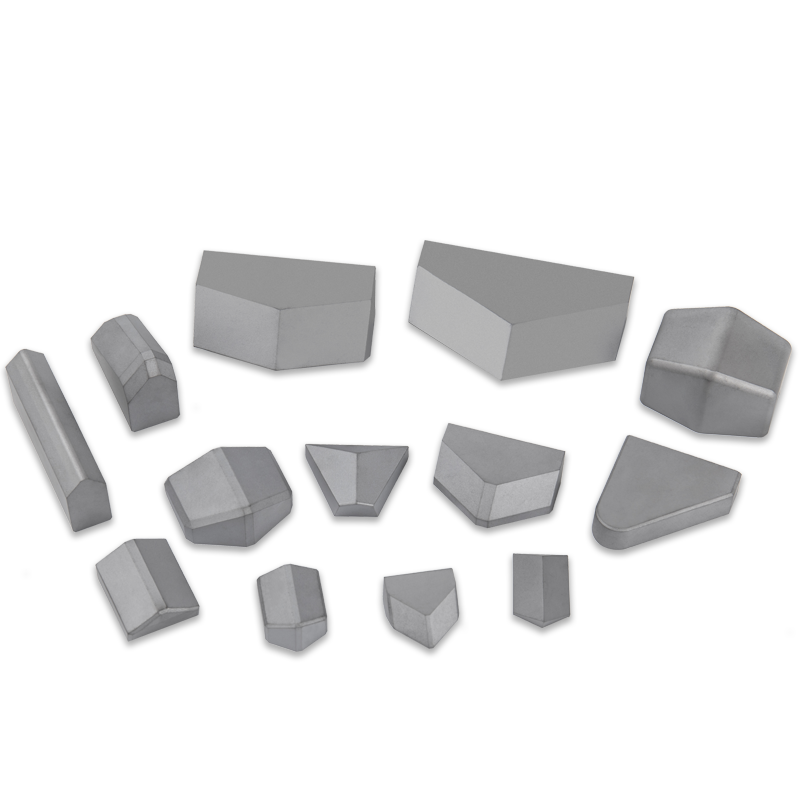

Wolframkarbid er også grunnlaget for enda mer avanserte skjæreverktøy. Polycrystalline Diamond Compact (PDC) kutteren, en stift i moderne olje- og gassboring, er i hovedsak et tynt lag av syntetisk diamant bundet til et tykt wolframkarbidsubstrat. Karbiden gir den nødvendige mekaniske støtten og seigheten til den ultraharde diamantskjæreggen, slik at hele systemet kan operere under ekstremt trykk og temperatur.

Applikasjoner som former vår moderne verden

Den nådeløse effektiviteten til Tungsten Carbide Bergboreverktøy gjør dem uunnværlige for en ressurshungrig verden.

Gruvedrift og steinbrudd

I overflate- og underjordisk gruvedrift er wolframkarbidverktøy avgjørende for sprengning, bolting og tunnelgraving. De gjør det mulig for gruvearbeidere å nå dypere malmlegemer av kritiske mineraler som kobber, gull og litium, som er avgjørende for energiovergangen og moderne elektronikk. Deres overlegne levetid oversetter direkte til reduserte driftskostnader og et tryggere arbeidsmiljø ved å minimere behovet for verktøybytte.

Infrastruktur og geoteknisk arbeid

Hver ny t-banelinje, vannkraftdemning og store skyskraperfundamenter er avhengige av disse verktøyene. Tunnelboremaskiner (TBM) bruker massive kutterhoder besatt med karbidspissskiver for å tygge gjennom fjell. Geotekniske ingeniører bruker mindre karbidbiter for leteboring for å forstå jord- og bergforhold før byggingen kan starte.

Leting etter olje og gass

Boring etter olje og gass presser materialer til deres absolutte grense, og møter ofte ekstremt hard stein tusenvis av fot under overflaten under høyt trykk og temperatur. Holdbarheten til wolframkarbidverktøy er avgjørende for den økonomiske levedyktigheten til disse dypbrønnprosjektene, og sikrer at boringen kan fortsette kontinuerlig uten hyppige avbrudd.

Ettersom den globale etterspørselen etter ressurser og infrastruktur fortsetter å vokse, øker også behovet for verktøy som tåler de tøffeste forholdene på jorden. Det upretensiøse, diamantlignende materialet – wolframkarbid – er fortsatt den grunnleggende ingrediensen som får verden til å grave, drive tunnel og bygge.