Hva er så spesielt med wolframkarbid?

Bransjenyheter-I materialvitenskapens rike, få stoffer har så mye respekt og nytte som wolframkarbid. Ofte hyllet som et "supermateriale, "navnet dukker ofte opp i diskusjoner som spenner over tungindustri, presisjonsteknikk, og til og med avanserte forbruksvarer. Men hva er det egentlig som er så spesielt wolframkarbid som skiller den fra andre robuste materialer? Svaret ligger i et unikt sammenløp av ekstraordinære egenskaper som gjør det uunnværlig på tvers av en lang rekke krevende applikasjoner.

I sin kjerne, wolframkarbid (WC) er en kjemisk forbindelse som inneholder like deler av wolfram og karbonatomer. Imidlertid i sin mest brukte form, det er en metallmatrisekompositt, ofte referert til som "sementert karbid. "Dette involverer fine partikler av wolframkarbid bundet sammen av en mykere, tøffere metallisk bindemiddel, typisk kobolt. Denne smarte kombinasjonen er nøkkelen til å låse opp dens enestående egenskaper.

Uovertruffen hardhet og slitestyrke

Det mest fremtredende trekk ved wolframkarbid er dens eksepsjonell hardhet . På Mohs-skalaen, den ligger mellom 8. 5 og 9. 0, plassere den rett under diamant (10) og betydelig hardere enn stål. Denne ekstreme hardheten oversetter direkte til utrolig slitestyrke. Der andre materialer raskt vil gi etter for slitasje, erosjon, eller innvirkning, wolframkarbid components maintain their structural integrity and sharp edges for extended periods. Denne egenskapen alene gjør det til det foretrukne materialet for skjæreverktøy, borekroner, og slitasjedeler som fungerer i tøffe, abrasive miljøer. Se for deg presisjonen som kreves for å maskinere tøffe legeringer eller bore gjennom fast fjell – uten wolframkarbid, disse oppgavene ville være langt mindre effektive, om ikke umulig.

Overlegen styrke og holdbarhet

Utover hardhet, wolframkarbid skryte av imponerende trykkfasthet og stivhet . Den tåler enormt trykk uten å deformeres, gjør den ideell for applikasjoner der strukturell integritet under belastning er avgjørende. Koboltbindemidlet i sementert karbid spiller en avgjørende rolle her, gir seighet og duktilitet som er ren, ubundet wolframkarbid ville mangle, forhindrer katastrofal sprø svikt. Denne kombinasjonen av hardhet og seighet sikrer holdbarhet, slik at verktøy og komponenter laget av den tåler gjentatte påkjenninger og støt uten å gå i stykker.

Høyt smeltepunkt og varmebestandighet

Med et av de høyeste smeltepunktene for alle kjente kjemiske forbindelser (rundt 2, 870 °C eller 5, 200 °F), wolframkarbid utstillinger bemerkelsesverdige varmebestandighet . Denne egenskapen er kritisk i høyhastighets maskinering og boreoperasjoner der friksjon genererer intens varme. Mens andre materialer kan mykne eller miste sin effektivitet, wolframkarbid tools retain their cutting ability and structural integrity, gir raskere prosesseringshastigheter og forlenget verktøylevetid.

Korrosjonsmotstand

Selv om det ikke er universelt ugjennomtrengelig for alle kjemiske angrep, wolframkarbid tilbyr bra korrosjonsbestandighet sammenlignet med mange metaller, spesielt i sure miljøer. Dette gjør den egnet for komponenter som brukes i kjemisk prosessering, olje- og gassleting, og marine applikasjoner hvor eksponering for etsende midler er en konstant utfordring.

Allsidighet på tvers av bransjer

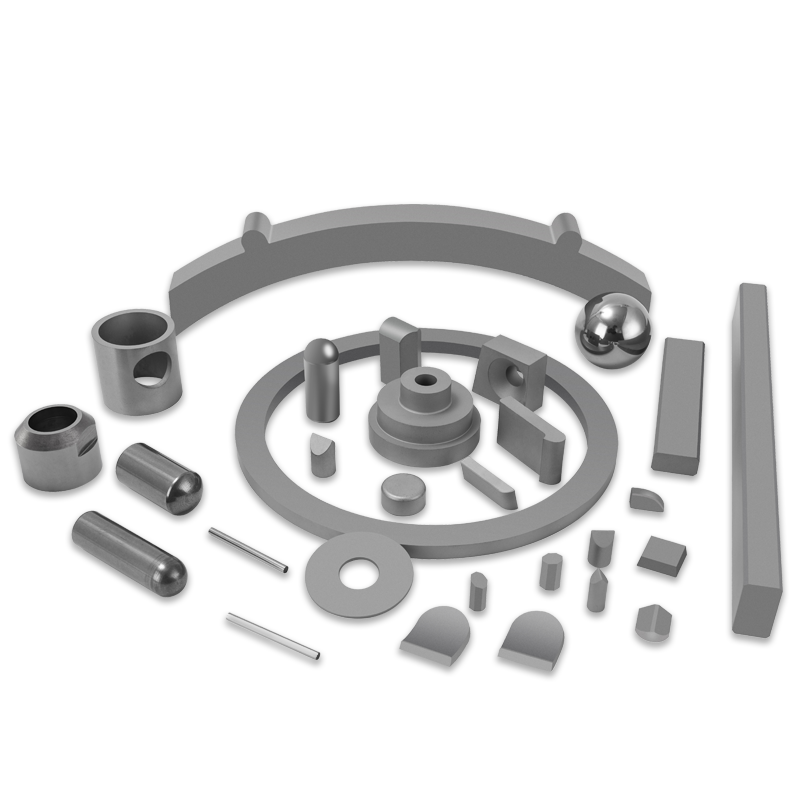

Sammenslåingen av disse bemerkelsesverdige egenskapene gir lån wolframkarbid en ekstraordinær allsidighet, gjør det uunnværlig på tvers av en rekke bransjer:

-

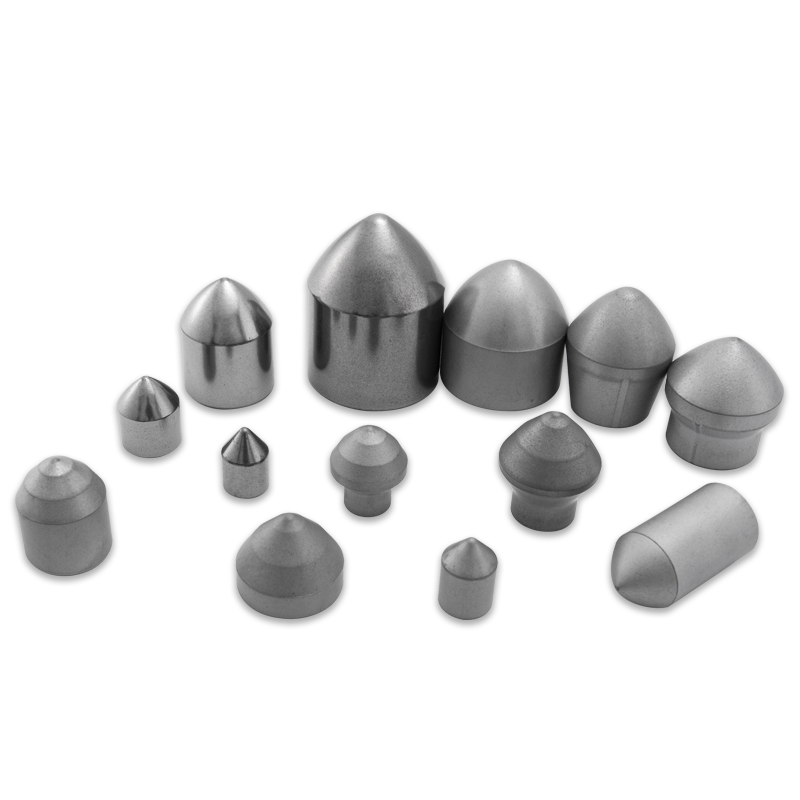

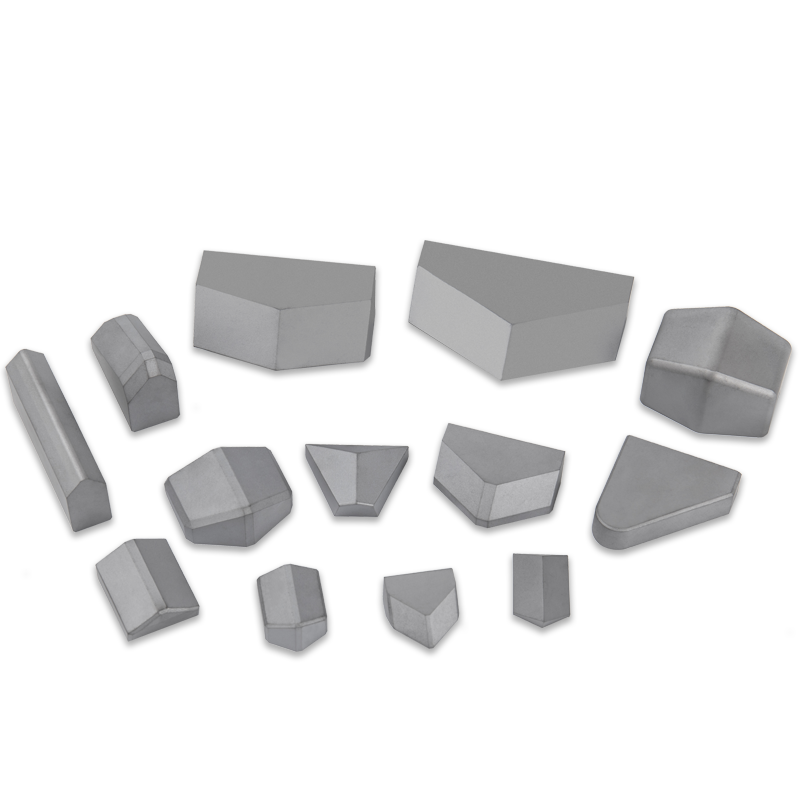

Produksjon og maskinering: Fra endefreser og bor til innsatser for dreiing og fresing, det revolusjonerer behandlingen av metaller, kompositter, og andre harde materialer.

-

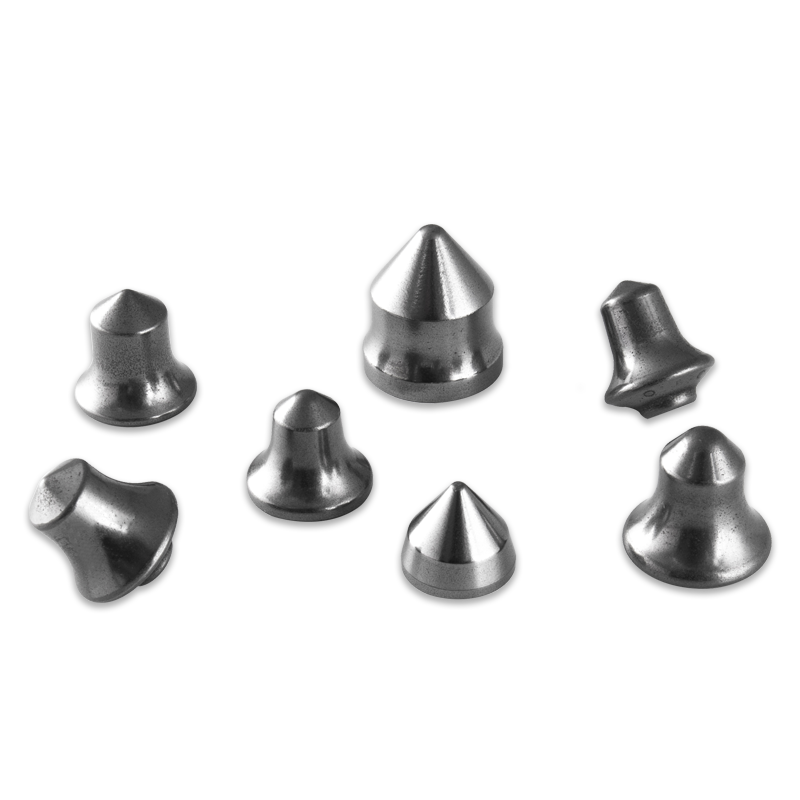

Gruvedrift og konstruksjon: Borekroner, veiplaning tenner, og tunnelboremaskinkuttere er avhengige av wolframkarbid for effektiv utgraving og steingjennomtrengning.

-

Olje og gass: Den danner kritiske komponenter i boreverktøy nedihulls, ventiler, og MWD-systemer (Measurement While Drilling), tåler ekstremt trykk og slipende slam.

-

Smykker: Dens motstand mot riper, tetthet, og skinnende finish har gjort wolframkarbid et populært valg for bryllupsbånd og klokker, gir en nesten livslang glans.

-

Luftfart og forsvar: Brukes i slitasjebestandige deler og visse typer ammunisjon på grunn av dens tetthet og hardhet.

-

Medisinsk: Presisjonskirurgiske instrumenter og protesekomponenter drar nytte av hardheten og biokompatibiliteten i visse former.

Fremtiden til et "spesielt" materiale

Ettersom næringer fortsetter å flytte grensene for ytelse og effektivitet, etterspørselen etter materialer som wolframkarbid vil bare vokse. Pågående forskning tar sikte på å forbedre egenskapene ytterligere, utforske nye bindemidler, og utvikle avanserte belegg for å utvide bruksområdene ytterligere.

Som konklusjon, hva gjør wolframkarbid så spesiell er ikke bare ett enkelt kjennetegn, men dens helhetlige profil av ekstrem hardhet, overlegen styrke, bemerkelsesverdig varmebestandighet, og utmerket slitestyrke. Det er et vitnesbyrd om materialvitenskap at en slik forbindelse konsekvent kan overgå og overleve, styrker sin status som et virkelig ekstraordinært og helt uunnværlig "supermateriale" i vår moderne verden.