Tunneling Through Hard Rock: Den vitale rollen til Wolfram -karbidinnsatser i TBMS

Bransjenyheter-Tunnel Boring Machines (TBM) er moderne vidunder med ingeniørfag, og revolusjonerer infrastrukturutvikling ved å grave ut tunneler med utrolig effektivitet og presisjon. I hjertet av deres kuttekraft, spesielt i utfordrende geologiske forhold, ligger en kritisk komponent: Tungsten -karbidinnsatser . Disse små, men mektige verktøyene er den skarpe kanten som gjør at TBM -er kan slipe gjennom alt fra slipende sandstein til å unyielding granitt.

De uovertrufne egenskapene til Wolframkarbid

Tungsten -karbid (WC) er et sammensatt materiale, en cerma, kjent for sin eksepsjonelle hardhet og slitasje. Det dannes ved å kombinere wolframpulver med karbon og deretter sintre det med et bindemiddelmetall, typisk kobolt. Denne unike komposisjonen gir wolframkarbidinnsats flere viktige fordeler som er avgjørende for TBM -applikasjoner:

-

Ekstrem hardhet: Tungsten -karbid rangerer usedvanlig høyt på MOHS -skalaen til hardhet, og nærmer seg diamant. Dette gjør at den effektivt kan sprekke og ødelegge selv de tøffeste bergformasjonene.

-

Overlegen slitemotstand: Materialets iboende seighet betyr at det tåler den konstante friksjonen og påvirkningskreftene som oppstår under kjedelige, og utvider levetiden til skjæreverktøyene betydelig.

-

Høy trykkfasthet: Innlegg må tåle enormt press når de biter i stein. Tungsten Carbides høye trykkfasthet forhindrer deformasjon og svikt under disse ekstreme belastningene.

-

Termisk stabilitet: Ettersom TBMS bar, kan betydelig varme genereres ved skjæreansiktet. Tungsten -karbid opprettholder sin integritet og ytelse selv ved forhøyede temperaturer, noe som sikrer jevn skjæringseffektivitet.

Anatomi av et TBM -kutterhode og sette inn integrasjon

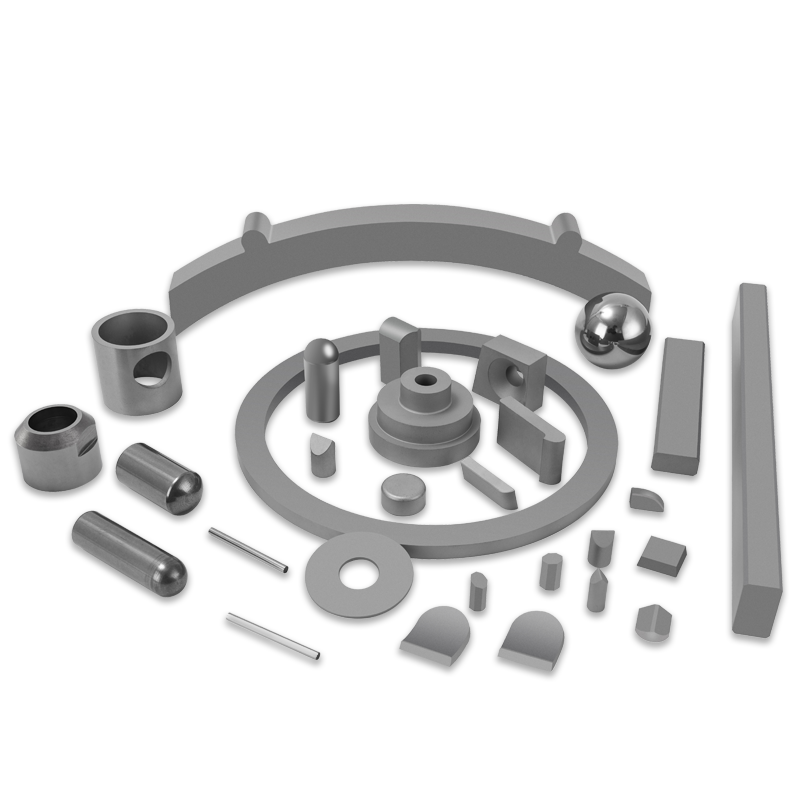

Et TBMs kutterhode er en kompleks montering av forskjellige skjæreverktøy, og wolframkarbidinnsatser er grunnleggende for deres drift. Disse innleggene er omhyggelig loddet eller presset inn i større skivekuttere , enkeltkuttere , eller Skrapeverktøy , avhengig av den spesifikke TBM -designen og de geologiske forholdene som forventet.

Skivekuttere er kanskje den vanligste applikasjonen for tungsten -karbidinnsatser i Hard Rock TBM -er. Disse tunge stålhjulene, foret med wolframkarbidinnsatser langs omkretsen, roterer og ruller over fjellflaten under enormt trykk. Den konsentrerte belastningen fra innsatsene skaper chips og brudd berget, som deretter fjernes med møkkbøtter.

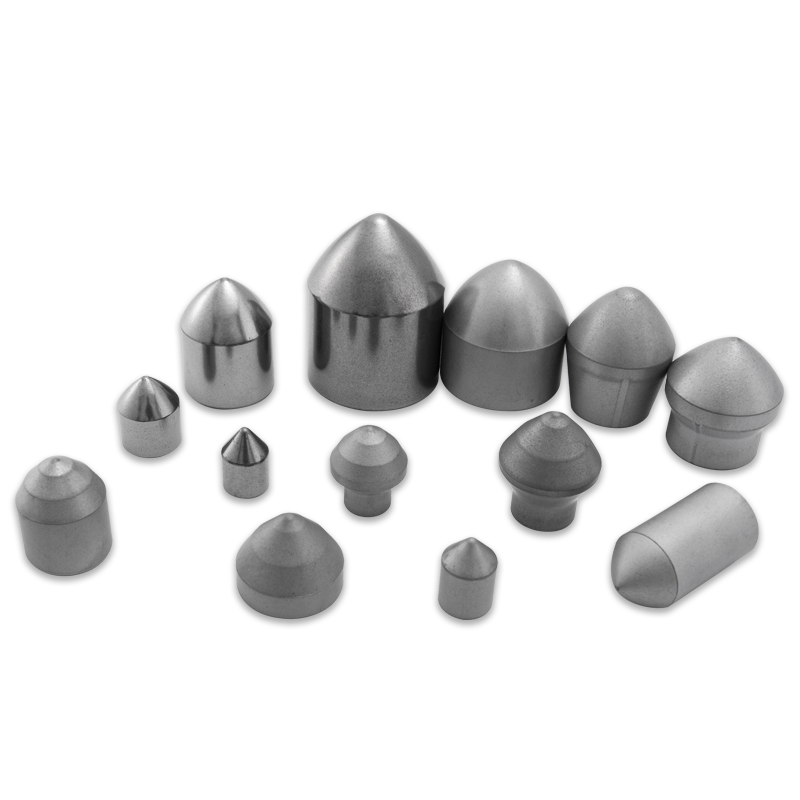

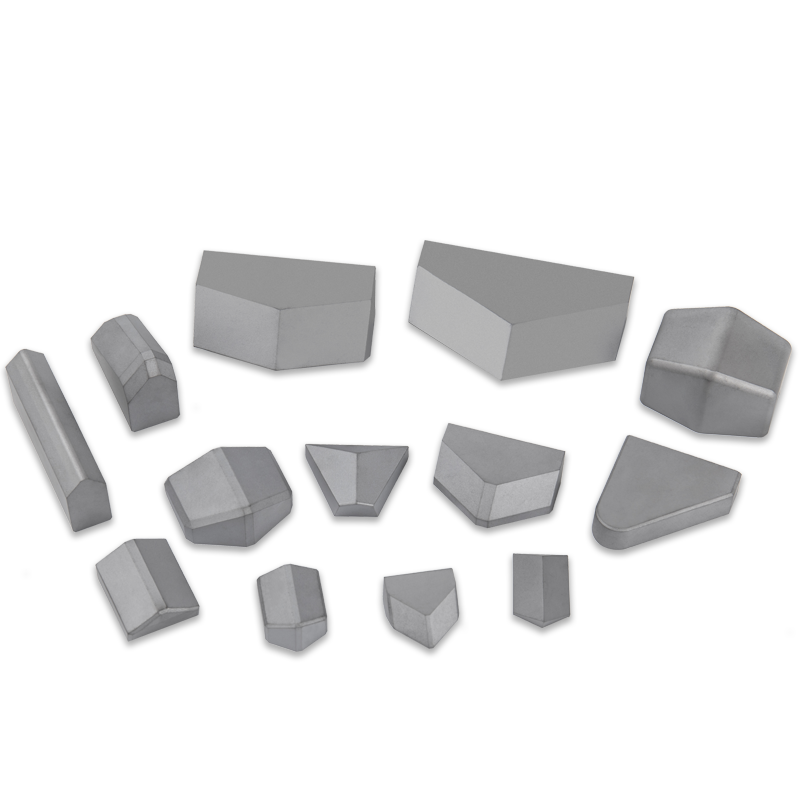

Formen og karakteren på wolframkarbidinnsatsene er kritiske designhensyn. Vanlige innsettingsgeometrier inkluderer:

-

Meiselinnsatser: Brukes til å bryte og flisete rock.

-

Knappinnlegg: Gi god slitasje motstand og finnes ofte i skivekuttere.

-

Kileinnsatser: Gi robust skjærehandling.

De Karakter av wolframkarbid refererer til den spesifikke sammensetningen av wolframkarbidpartikler og koboltbindemiddel. Ulike karakterer er formulert for å optimalisere egenskaper som hardhet, seighet og slitasje motstand for varierende bergarter - fra svært slitende, mykere stein til ekstremt harde, mindre slitende formasjoner.

Vitenskapen bak kuttet: Hvordan innsatser engasjerer stein

Når et TBMs kutterhode roterer, tar wolframkarbidinnsatsen på skivekuttere eller andre verktøy direkte kontakt med bergens ansikt. Skjæreaksjonen innebærer en kombinasjon av:

-

Innrykk og knusing: De skarpe punktene på innleggene innrykker berget, og skaper høye stresskonsentrasjoner som fører til lokal knusing og brudd.

-

Skjæring: Når kutterhodet roterer, skjærer innsatsen av fjellflis langs eksisterende svakheter eller nyopprettede brudd.

-

Slitasje: Selv med brudd, er en grad av slitasje slitasje uunngåelig når innleggene gnir mot berget. Den høye slitestyrken til wolframkarbid minimerer denne effekten, forlengende verktøyets levetid.

Effektiviteten av denne prosessen er sterkt påvirket av faktorer som skyvekraften som brukes av TBM, rotasjonshastigheten til kutterhodet, og den nøyaktige geometrien og avstanden til innsatsen.

Utfordringer og fremskritt innen innsatsteknologi

Til tross for deres bemerkelsesverdige egenskaper, har wolframkarbidinnsatser betydelige utfordringer i det krevende miljøet med tunnel kjedelig:

-

Slitasje: Selv de vanskeligste materialene til slutt slites ned. Slipende berg, krefter med høy påvirkning og varme kan føre til å sette inn stumping, flising eller til og med fullstendig brudd, noe som krever hyppige (og kostbare) erstatninger.

-

Varmegenerering: Høy friksjon ved det skjære ansiktet genererer betydelig varme, noe som kan myke opp koboltbindemidlet i wolframkarbidet, redusere hardheten og slitestyrken.

-

Vibrasjoner og påvirkning: TBM -operasjoner involverer ofte betydelige vibrasjoner og plutselige påvirkninger, noe som kan bidra til å sette utmattelse og svikt.

For å takle disse utfordringene pågår kontinuerlig forskning og utvikling innen Tungsten Carbide Insert Technology:

-

Forbedrede karakterer: Produsenter utvikler nye wolframkarbidkarakterer med økt seighet, høyere varm hardhet og bedre motstand mot spesifikke slitemekanismer.

-

Avanserte belegg: Tynne, harde belegg (f.eks. PVD eller CVD -belegg) kan brukes på innlegg for å forbedre slitestyrken ytterligere og redusere friksjonen.

-

Optimaliserte geometrier: Forskning på nye innsatser og mønstre tar sikte på å forbedre skjæreeffektiviteten, redusere stresskonsentrasjoner og forlenge levetid.

-

Forbedrede loddeknikker: Det utvikles sterkere og mer spenstige loddlegeringer og metoder for å sikre en sikker binding mellom wolframkarbidinnsatsen og stålverktøyets kropp, og forhindrer for tidlig løsrivelse.

Konklusjon

Tungsten -karbidinnsatser er usungne helter av moderne tunneling. Deres unike kombinasjon av ekstrem hardhet, slitestyrke og styrke gjør det mulig for TBM-er å skyve grensene for infrastrukturutvikling, noe som gjør en gang umulige prosjekter til virkelighet. Etter hvert som geologiske forhold blir mer utfordrende og etterspørselen etter effektiv tunneling vokser, vil fortsatt innovasjon i tungsten karbidinnsats teknologi forbli av største viktighet, noe