Tunneling Through Hard Rock: Den avgjørende rollen til Wolfram -karbidinnsatser i TBMS

Bransjenyheter-Tunnel Boring Machines (TBMS) er moderne vidunder med ingeniørfag, designet for å grave ut tunneler med utrolig hastighet og presisjon. Men en TBM er bare like effektiv som skjæreverktøyene, og i spissen for denne teknologien er Tunnel Boring Machine Wolfram -karbidinnsatser . Disse små, men bemerkelsesverdige holdbare komponentene er nøkkelen til en TBMs evne til å kjede seg gjennom noen av de vanskeligste geologiske formasjonene på jorden.

Utfordringen: Konfronterende slipende og trykkrefter

TBM -er opererer i et brutalt miljø. Kutterhodene, massive roterende plater som er pyntet med skjæreverktøy, må kontinuerlig spikke bort ved stein som kan være både svært slitende (som sandstein) og ekstremt hardt (som granitt). Skjæreprosessen genererer enorme trykk- og skjærkrefter, samt betydelig varme. Uten et robust skjæremateriale, ville verktøyene slites nesten øyeblikkelig, stoppet prosjektet og føre til kostbare forsinkelser og vedlikehold.

Det er her wolframkarbid kommer inn. Som en CerMet , et sammensatt materiale laget av keramikk (wolframkarbid) og metall (et bindemiddel som kobolt), har det en unik kombinasjon av egenskaper som er perfekt egnet for denne applikasjonen:

-

Ekstrem hardhet: Tungsten -karbid er et av de vanskeligste materialene som er kjent for mennesket, bare for nest etter diamant. Dette gjør at den kan motstå de høye trykkreftene og slitasje som oppstår når du skjærer gjennom stein.

-

Høy seighet: Selv om det er ekstremt hardt, gir koboltbindemidlet materialet nok seighet til å tåle gjentatt innvirkning og forhindre sprø brudd. Dette er avgjørende ettersom skjæreinnsatsene blir utsatt for kontinuerlig flis og spalling.

-

Varmemotstand: Skjæreprosessen genererer betydelig friksjon og varme. Tungsten -karbid opprettholder sin hardhet og strukturell integritet ved forhøyede temperaturer, og sikrer jevn ytelse over lengre perioder.

Anatomi av en TBM Cutterhead -innsats

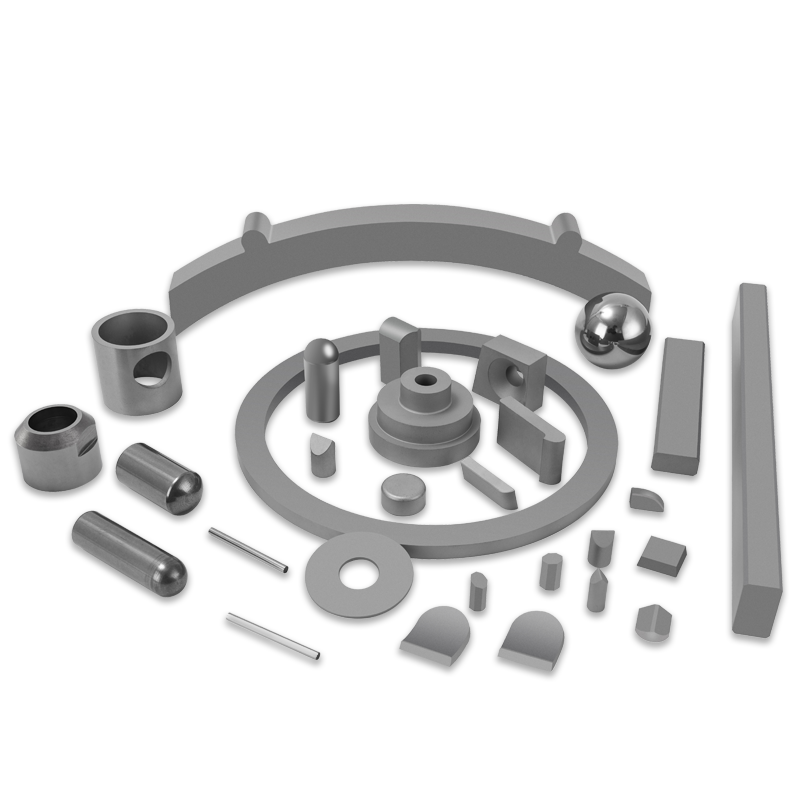

En TBM Cutterhead er vanligvis utstyrt med en serie skjæreplater, og hver plate er foret med en rad wolframkarbidinnsatser. Disse innleggene er ikke et enkelt stykke, men snarere et komplekst system konstruert for maksimal ytelse. Et typisk innlegg består av:

-

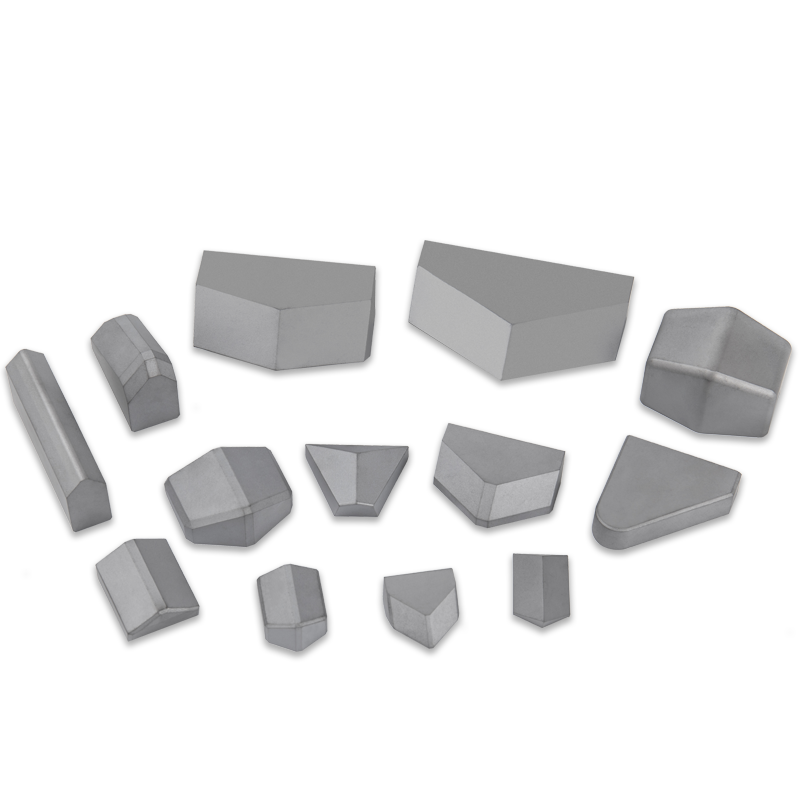

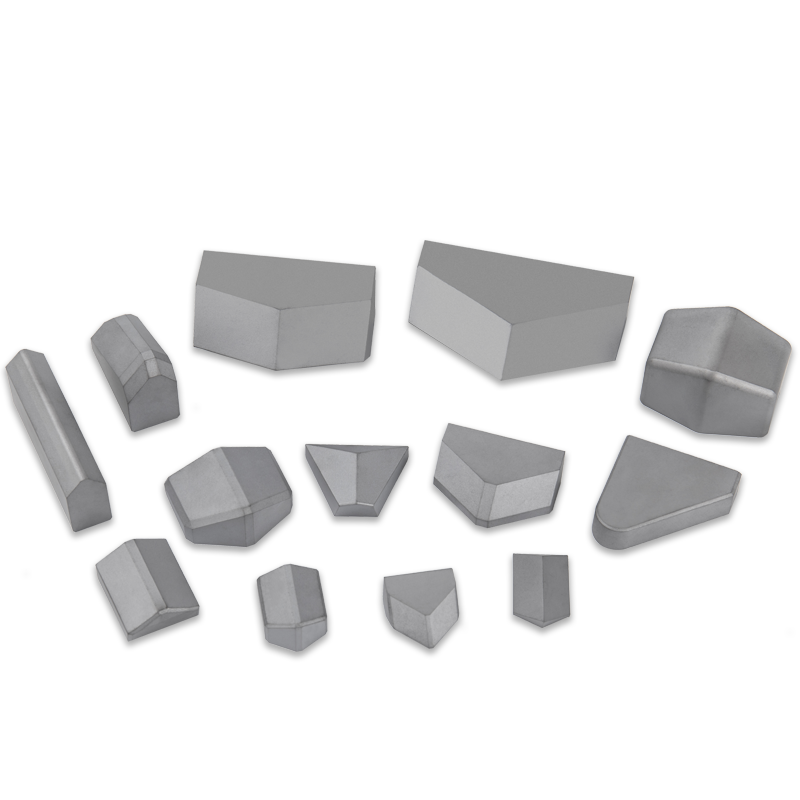

Tolframkarbidspissen: Dette er det arbeidende ansiktet til innsatsen, som direkte engasjerer seg med berget. Det er en presset og sintret kompositt av wolframkarbidpartikler og et metallisk bindemiddel, med den eksakte sammensetningen skreddersydd til de forventede bergforholdene.

-

Stållegemet: Karbidspissen er loddet eller varmt presset inn i en stållegeme. Dette organet gir strukturell støtte og lar innsatsen monteres sikkert på kutterhodeskiven.

-

Beholdesystemet: Hele enheten holdes deretter på plass innenfor kutterhodet, ofte gjennom et sikkert pressemasse eller mekanisk låsesystem, for å sikre at den ikke løsner under de høye utgravningskreftene.

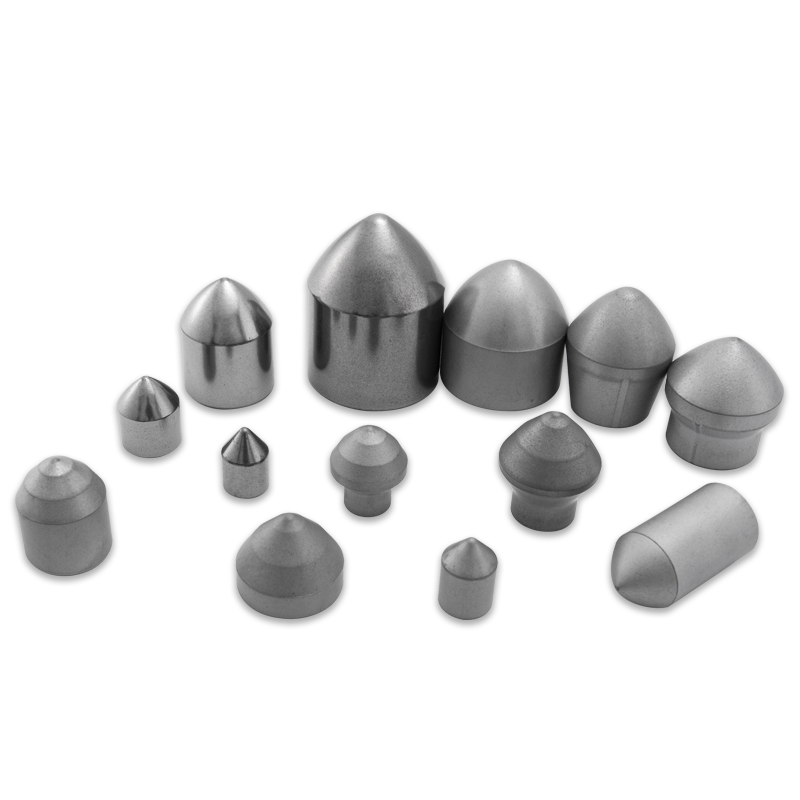

Innsatsene geometri er også høyt spesialisert. De kan være koniske, sfæriske eller meiselformede, hver designet for å optimalisere skjærevirkningen for spesifikke bergarter. Koniske innsatser er for eksempel svært effektive til å bryte ned hard berg ved å konsentrere stress på et lite punkt, noe som får fjellet til å spall og brudd.

Fremskritt i Tungsten Carbide Insert Technology

Ytelsen til TBMS er direkte knyttet til innovasjonen i å kutte verktøy. Produsenter jobber kontinuerlig for å forbedre holdbarheten og effektiviteten til wolframkarbidinnsatser gjennom flere viktige fremskritt:

-

Skreddersydd komposisjon: Ulike geologiske tilstander krever forskjellige materialegenskaper. For svært slitende bergarter brukes et høyere wolframkarbidinnhold og en finere kornstørrelse for å øke hardheten. I mer sprøtt bergar gir et høyere koboltinnhold økt seighet for å motstå brudd.

-

Forbedrede overflatebelegg: Spesialiserte belegg, for eksempel diamantlignende karbon (DLC) eller keramiske belegg, utvikles for å redusere friksjon og slitasje ytterligere. Disse beleggene kan utvide innsatsene betydelig, noe som reduserer driftsstansen for endringer i kutter.

-

Forbedrede produksjonsprosesser: Fremskritt innen puddermetallurgi og sintringsteknikker gjør det mulig å lage innlegg med mer ensartede kornstrukturer og færre feil. Dette fører til et mer forutsigbart og holdbart produkt.

-

Avansert overvåking og diagnostikk: TBM -er er nå utstyrt med sofistikerte sensorer som overvåker temperaturen, dreiemomentet og vibrasjonen av kutterhodet. Disse dataene brukes til å forutsi innsats slitasje og planlegge vedlikehold proaktivt, unngå katastrofal svikt og optimalisere skjæreytelsen.

Konklusjon

Tungsten -karbidinnsatser er langt mer enn enkle "tenner" på en TBM. De er et produkt av avansert materialvitenskap og ingeniørfag, spesielt designet for å tåle de mest ekstreme forhold. Når en TBM skyver fremover, er det disse små, men mektige komponentene som gjør det harde arbeidet, fliser bort på berget og baner vei for nye tunneler, infrastruktur og en tilkoblet verden. Den kontinuerlige forskningen og utviklingen innen wolframkarbidteknologi vil forbli en viktig faktor for å skyve grensene for hva som er mulig innen tunneling og underjordisk konstruksjon.