Tungsten Carbide Stamping Dies: Presisjon, lang levetid og ytelse innen moderne produksjon

Bransjenyheter-Wolframkarbidstempling dør er uunnværlige verktøy innen moderne produksjon, æret for deres eksepsjonelle hardhet, slitasje motstand og evne til å produsere komponenter med høy presisjon med bemerkelsesverdig konsistens. Etter hvert som industrier i økende grad krever strammere toleranser, forlenget verktøyets levetid og høyere produksjonsvolum, har rollen som wolframkarbid i stemplingsoperasjoner blitt mer kritisk enn noen gang. Denne artikkelen fordyper materialvitenskap, designhensyn, produksjonsprosesser og anvendelser av Stemfram -karbidstempling av tungsten, og fremhever deres sentrale bidrag til avansert industriproduksjon.

Det enestående materialet: wolframkarbid (WC-CO)

I hjertet av en wolframkarbidstempling die ligger dets navnebrormateriale: en kompositt som hovedsakelig består av tungstenkarbid (WC) partikler innebygd i et metallisk bindemiddel, oftest kobolt (CO).

- Tungsten Carbide (WC): Denne keramiske fasen er utrolig hard, og har en Vickers -hardhet som ofte overstiger 1600 HV, betydelig høyere enn herdet verktøystål. Denne iboende hardheten er ansvarlig for matrisen mot slitasje, plastisk deformasjon og innrykk.

- Kobolt (CO) bindemiddel: Koboltbindemidlet fungerer som et sementeringsmiddel og holder de harde WC -partiklene sammen. Mens kobolt i seg selv er mykere, gir dens duktilitet og seighet viktige egenskaper til komposittet, og forhindrer katastrofale sprø brudd i WC -kornene. Andelen kobolt (typisk fra 3% til 25 vekt%) påvirker betydelig de endelige egenskapene til karbidet. Nedre koboltinnhold fører til høyere hardhet og slitestyrke, men redusert seighet, noe som gjør det egnet for applikasjoner som krever ekstrem slitemotstand. Motsatt gir høyere koboltinnhold økt seighet og påvirkningsmotstand på bekostning av en viss hardhet, ideell for operasjoner som involverer sjokkbelastninger.

- Mikrostruktur: Ytelsen til wolframkarbid er også sterkt avhengig av mikrostrukturen, nærmere bestemt WC -kornstørrelsen. Finkornede karbider (sub-mikron til 1 mikron) tilbyr overlegen hardhet og kantretensjon, noe som gjør dem ideelle for presisjonsstempel av tynne materialer. Grovkornede karbider (over 5 mikron) viser generelt høyere seighet og foretrekkes for tyngre blanking eller dannende operasjoner.

Fordeler med wolframkarbidstempling dør

De overordnede egenskapene til wolframkarbid oversettes til en rekke fordeler for stemplingsoperasjoner:

- Eksepsjonell slitestyrke: Dette er den primære fordelen. Tungsten -karbiddied tåler millioner, og i noen tilfeller, titalls millioner slag før betydelig slitasje oppstår, og reduserer driftsstans drastisk nedetid for verktøyendringer og vedlikehold.

- Høy hardhet: Deres ekstreme hardhet gjør at de kan klippe og danne et bredt spekter av materialer, inkludert høye styrke stål, rustfrie stål, elektriske stål og ikke-jernholdige legeringer, med minimal deformasjon av selve matrisen.

- Dimensjonell stabilitet: Wolframkarbid viser utmerket motstand mot plastisk deformasjon under høye trykkbelastninger, og sikrer at de stemplede delene opprettholder konsistente dimensjoner og stramme toleranser gjennom hele produksjonsløpet.

- Overlegen overflatefinish: Den iboende hardheten og finkornstrukturen til wolframkarbid tillater høyt polerte arbeidsflater, noe som minimerer friksjonen under stempling og bidrar til en bedre overflatebehandling på de stemplede komponentene.

- Redusert galling og vedheft: Sammenlignet med ståldyser, har wolframkarbid en lavere tendens til å galle eller oppleve materialeadhesjon, spesielt når du stempler klissete eller slitende materialer.

- Lengre levetid: Den kumulative effekten av disse fordelene er et betydelig utvidet verktøyets levetid, noe som fører til lavere kostnader per del, økt produktivitet og en mer stabil produksjonsprosess.

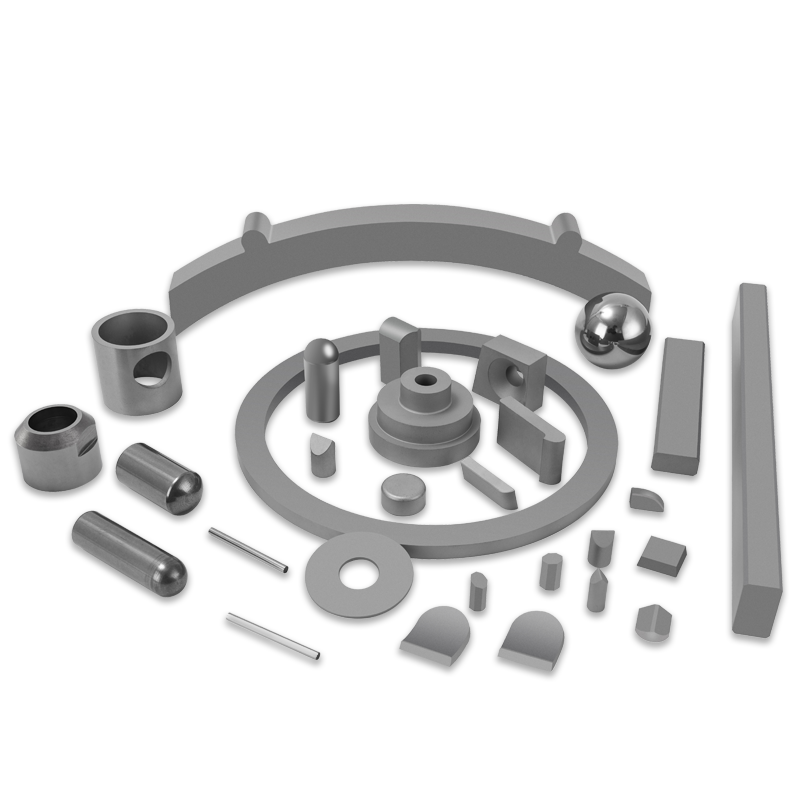

Designhensyn for wolframkarbidstempling dør

Å designe med wolframkarbid krever en spesialisert tilnærming, og erkjenner den iboende sprøheten sammenlignet med verktøystål mens de utnytter den ekstreme hardheten.

- Minimere stresskonsentrasjoner: Skarpe hjørner, brå endringer i tverrsnitt og gjeninngående vinkler må unngås når de skaper stresskonsentrasjonspunkter der sprekker kan sette i gang. Generøse radier og gradvis overganger er avgjørende.

- Støtte og trykkbelastning: Tungsten -karbid fungerer best under trykkbelastning. Dies må være designet med robuste backing -plater og innlegg som gir full støtte, og forhindrer strekkspenninger eller bøyemomenter på karbidkomponentene. Krymping av karbidinnsatser i stålholdere er en vanlig praksis for å forhåndsstress karbid i kompresjon.

- Materialtykkelse og klaring: Tykkelsen på materialet som blir stemplet og den nødvendige skjæringsklarering er kritiske faktorer for å velge riktig karbidkvalitet og utforming av dyometrien. Tykkere materialer eller høyere blankekrefter krever generelt tøffere karbidkarakterer.

- Smøring og kjøling: Riktig smøring er avgjørende for å minimere friksjon, spre varme og forlenge livets levetid. Die -designen skal romme effektiv smøring og kjølevæsketestrømning.

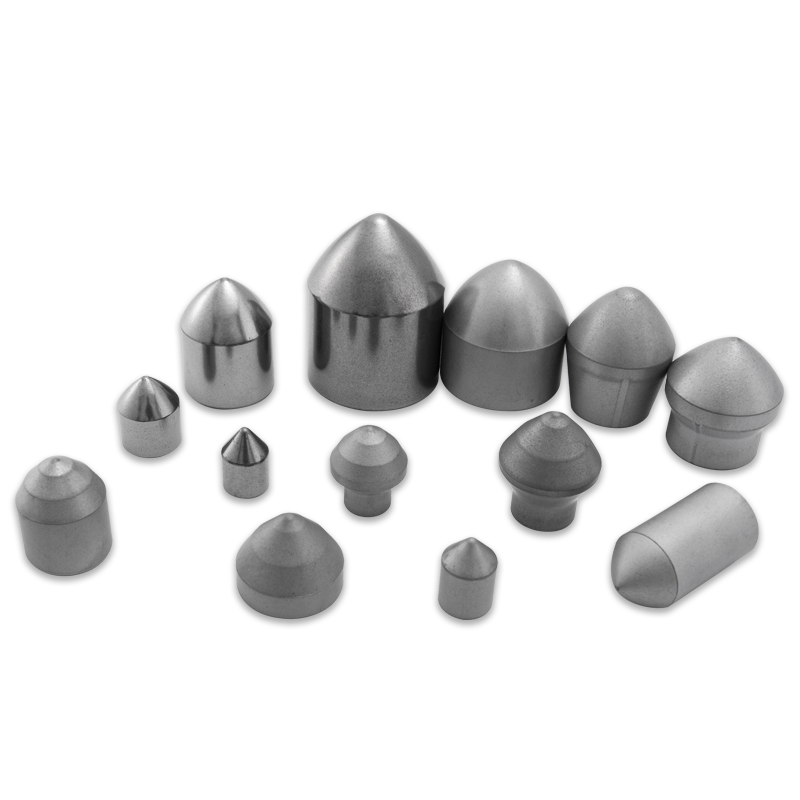

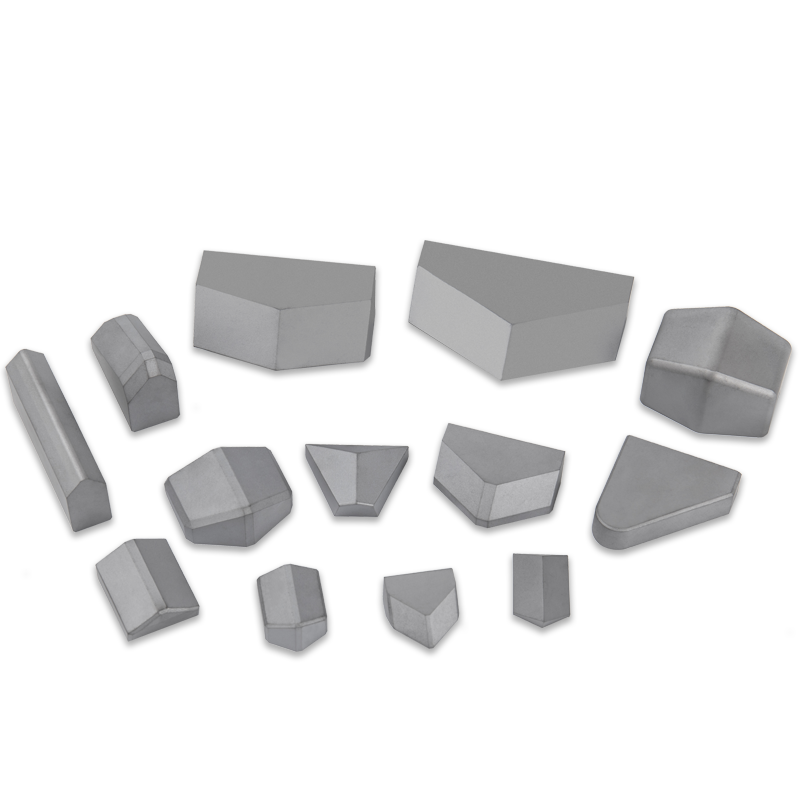

- Modularitet og utskiftbare innlegg: På grunn av kostnads- og produksjonskompleksiteten til store karbidblokker, er dies ofte designet med modulære karbidinnsatser som kan erstattes individuelt når de brukes, i stedet for å erstatte hele die -enheten.

- Sliping og EDM -kvoter: Siden wolframkarbid er ekstremt hardt, kan det bare maskineres ved spesialiserte prosesser som sliping (ved bruk av diamanthjul) eller elektrisk utladningsmaskinering (EDM). Utformingen må gjøre rede for disse produksjonsbegrensningene og gi tilstrekkelig materiale for etterbehandlingsoperasjoner.

Produksjonsprosesser

Produksjonen av Tungsten Carbide Stamping Dies involverer flere spesialiserte trinn:

- Pulvermetallurgi: Prosessen begynner med presis blanding av WC og CO -pulver, sammen med andre mindre tilsetningsstoffer (f.eks. Kornveksthemmere).

- Pressing: De blandede pulverene blir deretter komprimert til en "grønn" (un-set) form ved bruk av mekaniske eller isostatiske presser. Den presserende metoden påvirker tettheten og homogeniteten til den grønne kompakten.

- Sintring: Dette er det kritiske trinnet der den grønne kompakten varmes opp i en vakuumovn til temperaturer nær smeltepunktet til koboltbindemidlet (typisk 1300-1500 ° C). Under sintring smelter kobolt og våter WC -partiklene, noe som fører til fortetting og dannelse av en sterk, sammenhengende struktur. Noe porøsitet kan forbli, og ytterligere fortetting kan oppnås gjennom varm isostatisk pressing (hofte).

- Sliping og etterbehandling: Etter sintring er karbiddelene ekstremt harde og krever diamantslipehjul for presisjonsforming og oppnå de endelige dimensjonene og overflatebehandlingen. Komplekse geometrier kan også bruke lednings EDM (elektrisk utladningsmaskinering) eller RAM EDM for intrikate funksjoner.

- Belegg (valgfritt): For svært krevende bruksområder kan et tynt, superhard belegg (f.eks. Tinn, Ticn, Altin, CRN) påføres via PVD (fysisk dampavsetning) eller CVD (kjemisk dampavsetning). Disse beleggene reduserer friksjonen ytterligere, forbedrer slitemotstanden og forlenger levetiden til verktøyet, spesielt når du stemplet slipende materialer eller de som er utsatt for galling.

Bruksområder av wolframkarbidstempling dør

Tungsten Carbide Stamping Dies er kritiske i bransjer der høy presisjon, lang levetid og levetid og høyt volumproduksjon er avgjørende. Vanlige applikasjoner inkluderer:

- Elektronikkindustri: Stamping av blyrammer, kontakter, terminaler, kjøleribb og andre miniatyrkomponenter for forbrukerelektronikk, bilelektronikk og telekommunikasjon.

- Bilindustri: Produksjon av elektriske kontakter, presisjonskiver, små mekaniske komponenter og komponenter for ABS -systemer og drivstoffinjeksjonssystemer.

- Medisinsk utstyrsindustri: Produksjon av presisjonskomponenter for kirurgiske instrumenter, implanterbare enheter og diagnostisk utstyr, der ekstremt stramme toleranser og biokompatibilitet (i noen tilfeller) er essensielle.

- Luftfartsindustri: Stempling av lette, høye styrke-legeringskomponenter for fly og romfartøy, og krever eksepsjonell pålitelighet og ytelse.

- Apparatindustri: Produksjon av forskjellige små, intrikate deler for husholdningsapparater.

- Uroproduksjon og smykker: For intrikat og presis stempling av små, dekorative og funksjonelle komponenter.

Utfordringer og fremtidige trender

Til tross for deres betydelige fordeler, presenterer wolframkarbid -dør visse utfordringer:

- Koste: Råvarene og produksjonsprosessene for wolframkarbid er betydelig dyrere enn for verktøystål.

- Sprøhet: Selv om det er tøft for en keramikk, er wolframkarbid fortsatt mer sprøtt enn stål, noe som gjør det utsatt for flis eller katastrofal svikt under ekstrem sjokkbelastning eller feil håndtering.

- Maskinbarhet: Deres ekstreme hardhet gjør dem vanskelige å maskinere, og krever spesialiserte og ofte tregere prosesser som diamantsliping og EDM.

Fremtidige trender innen Tungsten Carbide Stamping Die -teknologi er fokusert på:

- Avanserte karakterer: Utvikling av nye karbidkarakterer med forbedret seighet-til-hardhetsforhold, finere kornstrukturer og forbedret motstand mot spesifikke slitemekanismer.

- Forbedrede belegg: Forskning på mer holdbar, lavere friksjon og applikasjonsspesifikke belegg som kan forlenge verktøyets levetid ytterligere og optimalisere ytelsen.

- Tilsetningsstoffproduksjon: Mens de fremdeles er i sine tidlige stadier for funksjonell karbiddied, gir additiv produksjon (f.eks. Bindemiddelstråling med påfølgende sintring) løfte om å lage komplekse geometrier og interne kjølekanaler som er vanskelige å oppnå med konvensjonelle metoder.

- Forutsigbar modellering: Økt bruk av endelig elementanalyse (FEA) og andre simuleringsverktøy for å optimalisere DIE -design, forutsi ytelse og identifisere potensielle feilpunkter før produksjon.

Konklusjon

Tungsten Carbide Stamping Dies representerer et høydepunkt av materialvitenskap og ingeniørfag i presisjonsproduksjon. Deres enestående hardhet og slitasje motstand gjør det mulig for industrier å oppnå høyere nivåer av presisjon, produktivitet og kostnadseffektivitet. Når produksjonskravene fortsetter å utvikle seg, vil den pågående innovasjonen innen wolframkarbidmaterialer, designmetodologier og prosesseringsteknologier sikre at disse ekstraordinære verktøyene forblir i spissen for høyytelsesstemplingsoperasjoner i overskuelig fremtid.