Tungsten Carbide Stamping Dies: Presisjon og holdbarhet i moderne produksjon

Bransjenyheter-Det nådeløse presset for høyere presisjon, større hastighet og lengre verktøylevetid i moderne produksjon har hevet visse materialer til uunnværlig status. Blant disse, wolframkarbid skiller seg ut, spesielt innen metallforming. Den Tungsten Carbide Prege Die representerer et høydepunkt av verktøyteknologi, avgjørende for å produsere store volumer av intrikate og dimensjonsnøyaktige deler på tvers av en rekke bransjer.

De uovertrufne egenskapene til wolframkarbid

Wolframkarbid ( ), en sammensetning av wolfram og karbon, er kjent for sine eksepsjonelle egenskaper, noe som gjør det til et ideelt materiale for stansing. Dens viktigste attributter inkluderer:

- Ekstrem hardhet: Wolframkarbids hardhet, ofte sammenlignbar med diamantens, gir overlegen motstand mot slitasje og slitasje. Dette er avgjørende siden stanseformene tåler høyspenningskontakt og friksjon med metallplater.

- Høy trykkstyrke: Den tåler enorme trykkbelastninger uten deformasjon eller sprekkdannelse, noe som er iboende i stemplingsoperasjonen.

- Utmerket termisk motstand: Materialet opprettholder sin integritet og hardhet selv ved de høye temperaturene som genereres under raske stemplingsoperasjoner med høyt volum.

- Korrosjonsbestandighet: Denne egenskapen er avgjørende for matriser som kan bli utsatt for ulike smøremidler, kjølevæsker og miljøfaktorer i løpet av levetiden.

Disse egenskapene sikrer at en Tungsten Carbide Prege Die tilbyr en betydelig lengre levetid og opprettholder strammere toleranser enn matriser laget av konvensjonelt verktøystål, noe som til slutt fører til lavere kostnader per del og redusert maskinstans for verktøyskift.

Applikasjoner på tvers av nøkkelbransjer

Adopsjonen av Tungsten Carbide Prege Die er utbredt, til fordel for sektorer der presisjon og masseproduksjon ikke er omsettelige.

Elektronikk og halvleder

Ved produksjon av små, intrikate elektroniske komponenter som kontakter, blyrammer og mikrostemplingsdeler, vil dimensjonsstabiliteten som tilbys av en Tungsten Carbide Prege Die er kritisk. Den fine kornstrukturen til karbiden gjør det mulig å bearbeide ekstremt skarpe kanter og presise funksjoner som kreves for disse miniatyrapplikasjonene.

Automotive

Bilindustrien er avhengig av disse dysene for komplekse deler, inkludert terminaler, sensorkomponenter og spesifikke elektriske kontakter. De lange produksjonsløpene som er typiske for forsyningskjeder i bilindustrien, krever holdbarheten som bare en høykvalitets Tungsten Carbide Prege Die kan tilby, og sikrer konsistent kvalitet over millioner av sykluser.

Medisinsk utstyr

For å produsere små, høypresisjonskomponenter som brukes i medisinske instrumenter og implantater, hjelper materialets slitestyrke å opprettholde sterile og forurensningsfrie overflater på de stemplede delene.

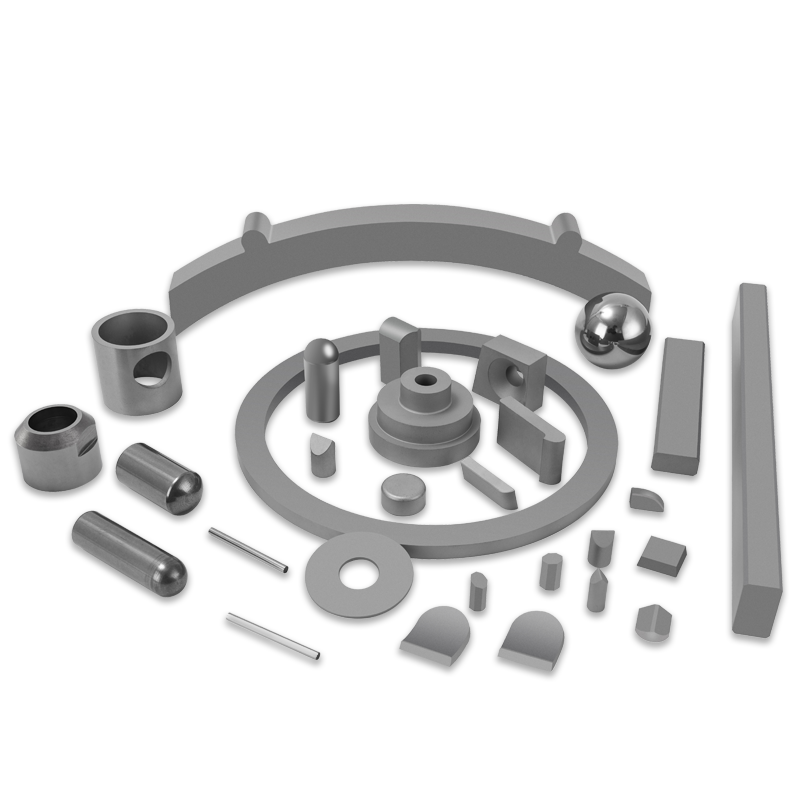

Design og fabrikasjon av wolframkarbidstempling

Fremstillingen av en Tungsten Carbide Prege Die er en svært spesialisert prosess som ofte involverer state-of-the-art teknikker.

-

Sintring og metallurgi: Karbidpulverene blandes med et bindemiddel (typisk kobolt) og konsolideres gjennom en prosess som kalles sintring. Forholdet mellom wolframkarbid og bindemiddelet bestemmer karakteren, hardheten og seigheten til det endelige materialet. Å velge riktig karakter er avgjørende for å optimalisere formen for den spesifikke stemplingsapplikasjonen.

-

Presisjonsbearbeiding: På grunn av sin ekstreme hardhet er konvensjonell maskinering utfordrende. Teknikker som f.eks Maskinering for elektrisk utladning av ledninger (WEDM) , Jigsliping , og spesialisert diamantsliping brukes for å oppnå de nødvendige mikronnivåtoleransene og overflatefinishen. Denne presisjonen er det som gjør det mulig Tungsten Carbide Prege Die å produsere deler med minimal grad og optimal form.

-

Die design: Designprosessen må ta hensyn til materialets iboende egenskaper, som dets lavere bruddseighet sammenlignet med verktøystål. Designere må innlemme sjenerøse radier og minimere skarpe hjørner for å unngå potensielle spenningskonsentrasjoner, og dermed maksimere levetiden til Tungsten Carbide Prege Die .

Økonomiske fordeler og fremtidsutsikter

Mens den første investeringen for en Tungsten Carbide Prege Die er betydelig høyere enn for en konvensjonell ståldyse, er avkastningen på investeringen klar. Den utvidede levetiden – ofte ti til tjue ganger lengre – reduserer verktøykostnadene per del drastisk. Videre betyr evnen til å opprettholde strengere dimensjonstoleranser over lange produksjonsserier mindre skrapmateriale og høyere produktkvalitet.

Ettersom produksjonsprosesser fortsetter å kreve høyere hastigheter og større miniatyrisering, er rollen til Tungsten Carbide Prege Die vil bare bli viktigere. Pågående forskning fokuserer på å utvikle nanokrystallinske karbidkvaliteter og utforske avanserte overflatebelegg for ytterligere å forbedre slitestyrken og den generelle ytelsen til dette kritiske produksjonsverktøyet.