Termisk stabilitet av tungstenkarbid veifreseverktøy: hvor er gjennombruddspunktet i fremtiden

Bransjenyheter-Velframkarbid veifreseverktøy er uunnværlige verktøy i veibygging og vedlikehold, med de avgjørende rollene som utjevning og kutting av veidekker. I veifreseoperasjoner påvirker ytelsen til disse verktøyene direkte operasjonell effektivitet og arbeidskvalitet. Blant disse faktorene skiller termisk stabilitet seg ut som en kritisk determinant for verktøyenes levetid og ytelse under høye temperaturforhold.

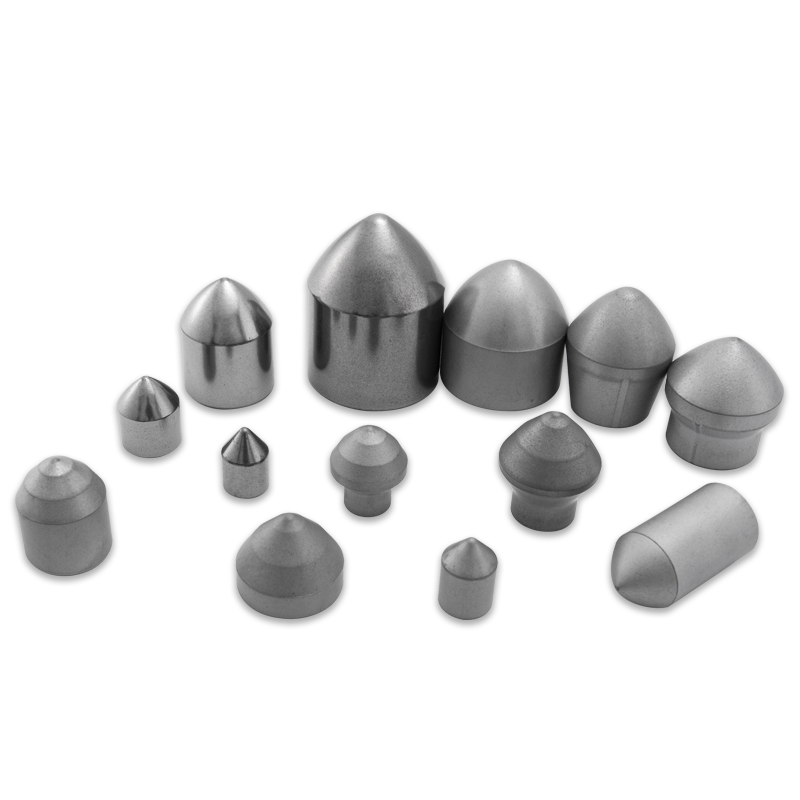

Hardmetalllegeringer, vanligvis sammensatt av wolframkarbid (WC) partikler og en kobolt (Co) matrise, utgjør en type metallmatrise kompositt. Wolframkarbidpartiklene gir eksepsjonelt høy hardhet og slitestyrke, mens kobolt som matriks forbedrer den generelle seigheten og styrken. Denne kombinasjonen gjør det mulig for hardmetallegeringer å yte eksepsjonelt godt under skjæreforhold med høy intensitet, spesielt egnet for industrisektorer som krever høy verktøyslitasjemotstand.

Under veifreseoperasjoner opererer freseverktøy under forhold med høyhastighetsrotasjon og høye temperaturer. Disse forholdene utsetter verktøyene for høye temperaturer og intense støtkrefter som genereres fra friksjon på veibanen. Derfor blir termisk stabilitet til freseverktøy kritisk viktig, og påvirker direkte freseeffektivitet, kostnader, samt operatørsikkerhet og utstyrspålitelighet.

Den termiske stabiliteten til hardmetallegeringer er først og fremst påvirket av deres sammensetning og mikrostruktur. For det første gjør det høye smeltepunktet til wolframkarbid (omtrent 2870°C) og dets høye hardhet (Mohs-hardhet på ca. 9 til 9,5) det mulig for harde metallegeringer å opprettholde god strukturell stabilitet og skjæreytelse ved høye temperaturer. For det andre hjelper kobolt, som fungerer som et bindemiddel, ikke bare med å forankre wolframkarbidpartikler, men gir også en grad av seighet og motstand mot termisk ekspansjon ved høye temperaturer, og reduserer derved verktøydeformasjon og brudd under drift.

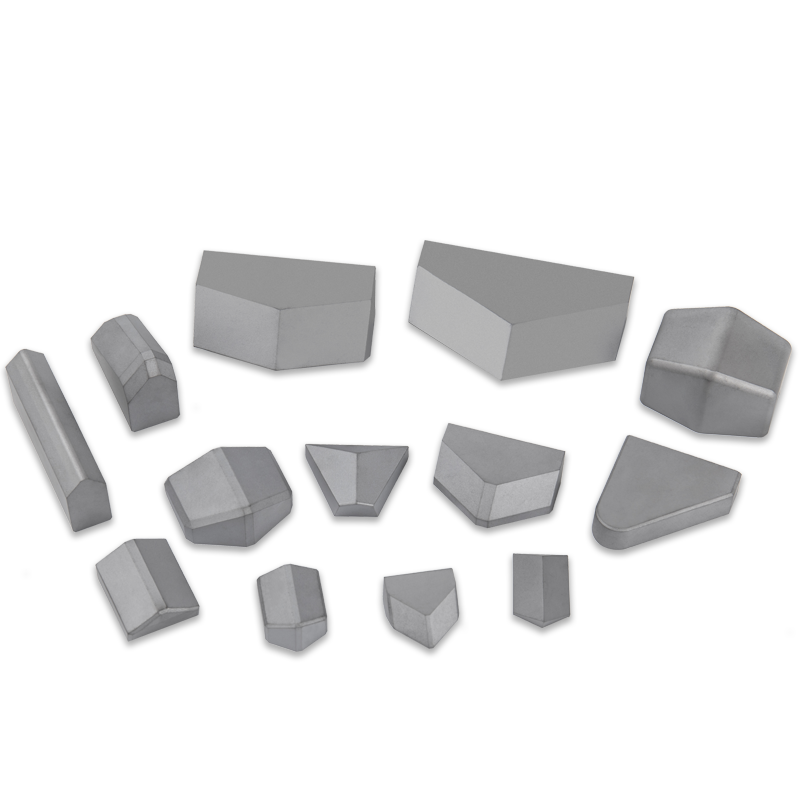

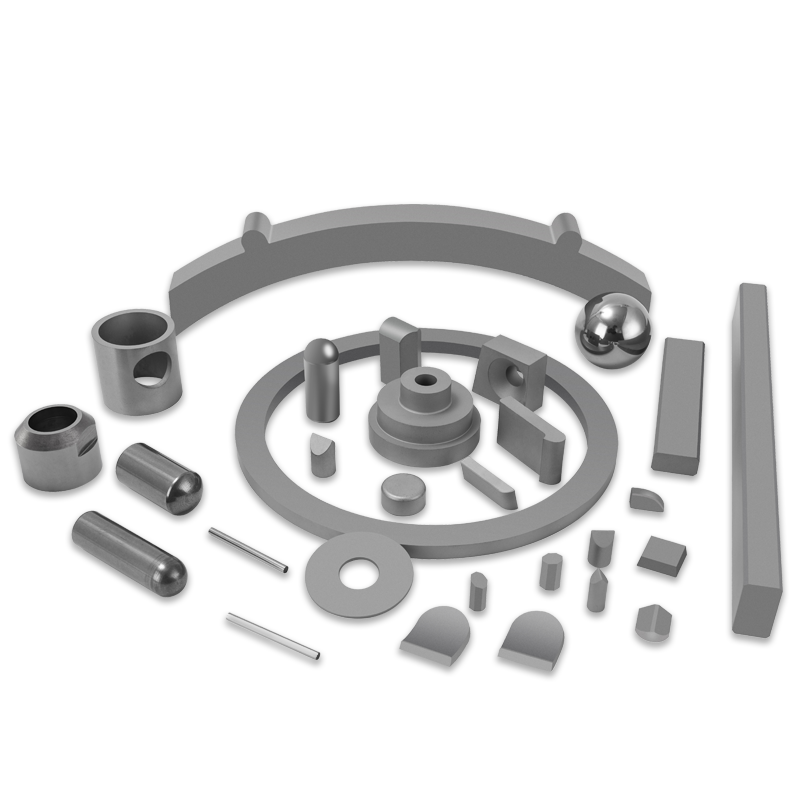

For ytterligere å forbedre den termiske stabiliteten til tungstenkarbid-veifreseverktøy, brukes spesifikke varmebehandlingsprosesser og prosesskontroller ofte. For eksempel kan presise sintringsprosesser effektivt kontrollere bindingsstyrken mellom wolframkarbidpartikler og koboltmatrisen, og dermed forbedre den generelle termiske stabiliteten og slagfastheten. I tillegg kan optimalisering av den geometriske formen og skjærende utformingen av freseverktøy redusere spenningskonsentrasjon og slitasje under høye temperaturforhold, og dermed forlenge verktøyets levetid.

I tillegg til stabilitet under høye temperaturforhold, krever wolframkarbid veifreseverktøy også god miljøtilpasningsevne og korrosjonsbestandighet. Dette sikrer stabil skjæreytelse under forskjellige vær- og veiforhold, for eksempel våte, støvete eller steinete miljøer, og minimerer følsomheten for eksterne miljøfaktorer som kan føre til for tidlig verktøysvikt.

Den termiske stabiliteten til tungstenkarbid veifreseverktøy er en kritisk faktor som påvirker ytelsen deres. Gjennom optimaliserte materialformuleringer, varmebehandlingsprosesser og verktøydesign er det mulig å effektivt forbedre verktøyets levetid og kutteeffektivitet under høye temperaturforhold, og oppfylle kravene til kuttekvalitet og utstyrssikkerhet ved veibygging og vedlikeholdsarbeid. Ser fremover, med kontinuerlige fremskritt innen materialvitenskap og prosessteknologi, forventes ytelsen til tungstenkarbid-veifreseverktøy når det gjelder termisk stabilitet å bli ytterligere forbedret, og gir større fordeler og sikkerhetsgarantier til veiteknikk.3