The Unsung Heroes of Underground Construction: Tungsten Carbide Inserts for Tunnel Boring

Bransjenyheter-Tunnel Boring Machines (TBMs) er moderne vidunder med ingeniørfag, og hugger ut underjordiske traséer for t -bane, vannrørledninger og verktøytunneler. Disse kolossale maskinene er avhengige av en kritisk, men ofte oversett komponent for å utføre sine utrolige bragder: Tungsten -karbidinnsatser . Disse små, slitesterke skjæreverktøyene er arbeidshestene i TBMs kutterhode, og nådeløst fliset bort ved stein og jord for å skape en stabil tunnel.

Hvorfor wolframkarbid?

Tungsten -karbid, en forbindelse med wolfram og karbon, feires for sin ekstreme hardhet og motstand mot slitasje. På Mohs Hardness -skalaen rangerer den høyere enn 8, noe som gjør det bare til diamant. Denne unike kombinasjonen av egenskaper, sammen med dens høye bruddseighet, gjør det til det ideelle materialet for de krevende forholdene for kjedelig tunnel. Innleggene er vanligvis et sammensatt materiale, med wolframkarbidkorn holdt sammen av et metallisk bindemiddel, oftest kobolt . Andelen kobolt (typisk fra 6% til 15%) kan justeres for å balansere hardhet og seighet, avhengig av de geologiske formasjonene TBM vil møte.

Rollen og typer innlegg

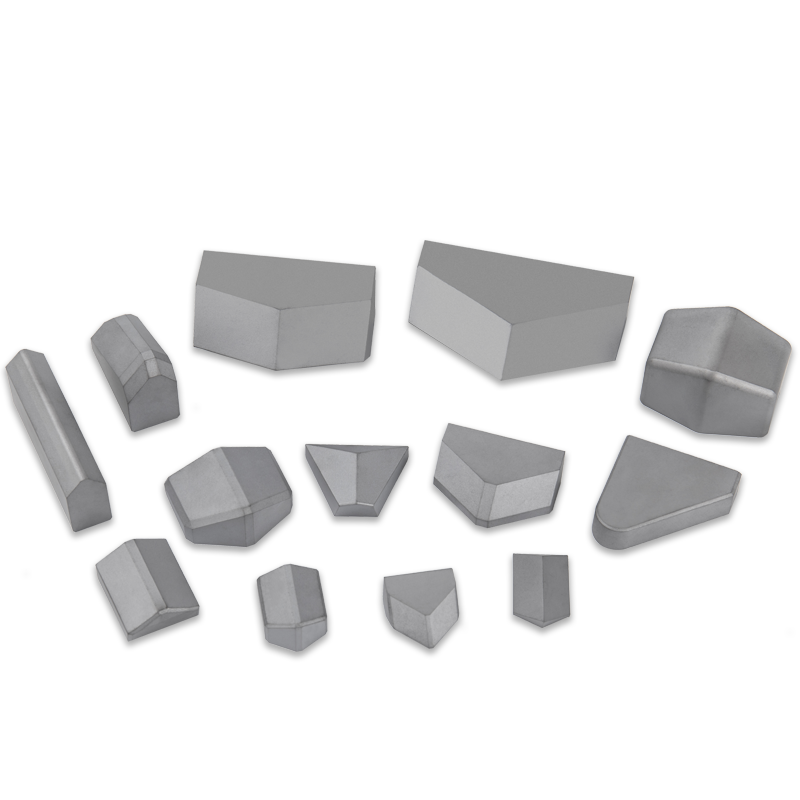

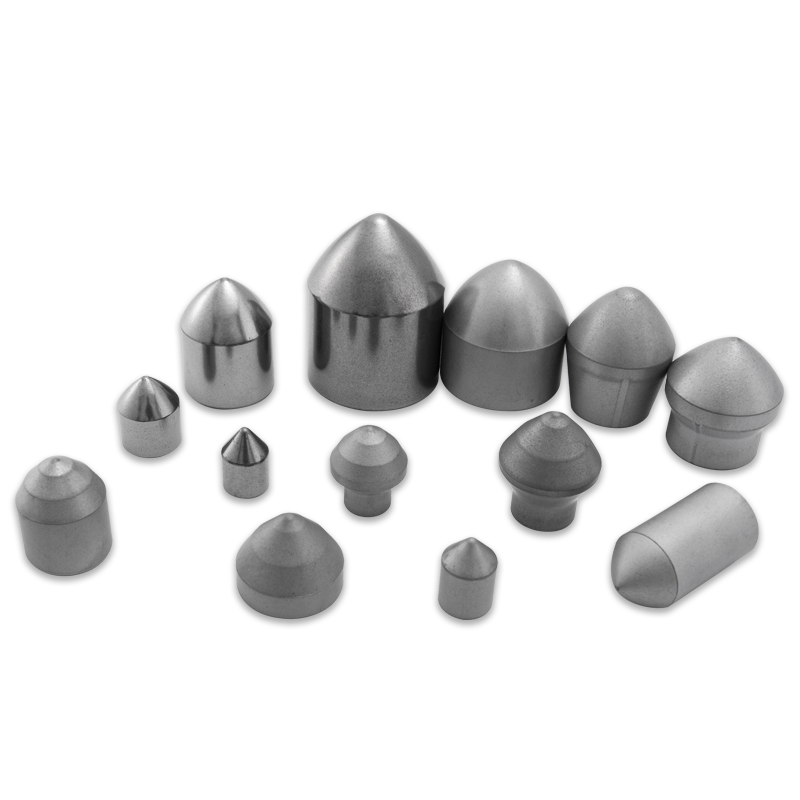

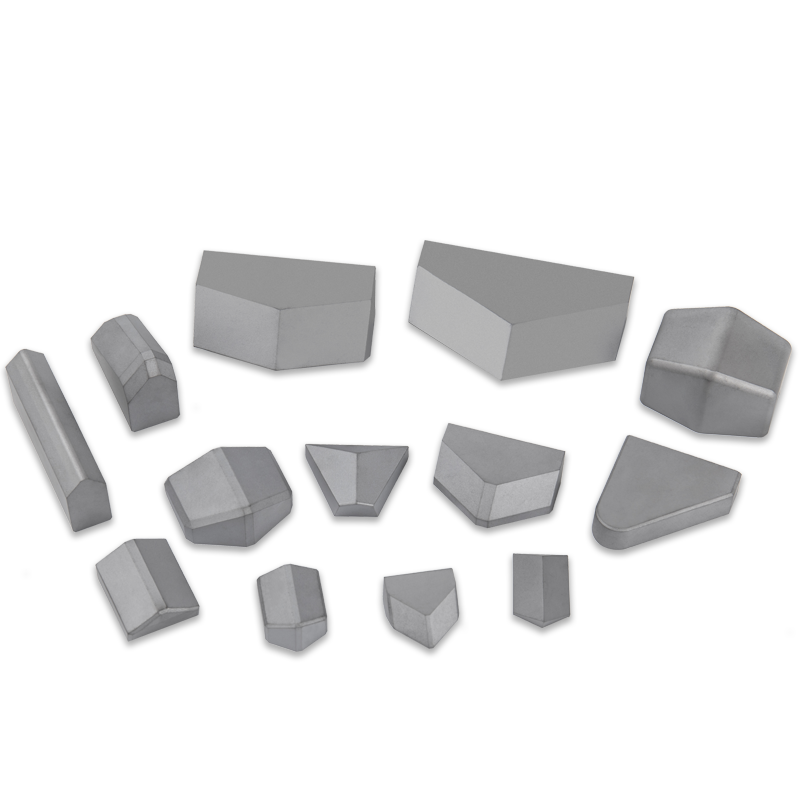

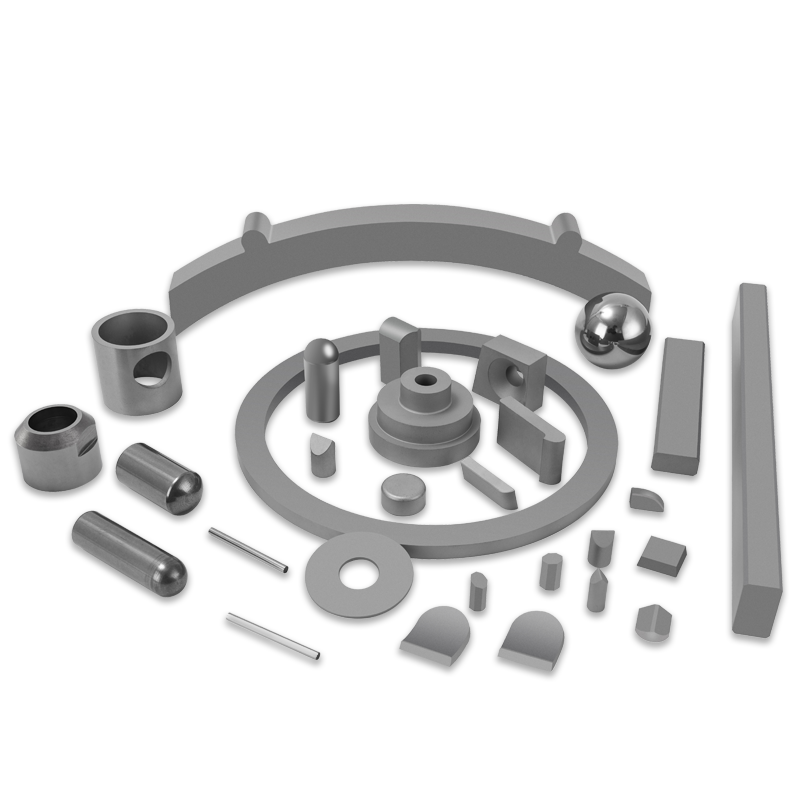

Den primære funksjonen til Wolfram karbidinnsatser for tunnel kjedelig maskin er å gi banebrytende for TBMs roterende kutterhode. De er designet for å motstå betydelige trykkkrefter og slitasje slitasje når de knuser og skraper gjennom forskjellige fjell- og jordtyper. Innleggene er ofte formet som "knapper" og er strategisk plassert på kutterhodet for å optimalisere skjæreeffektivitet. Ulike former og størrelser brukes til spesifikke applikasjoner, inkludert:

- Meiselinnsatser: Brukes til å skjære gjennom myk til middels hard stein.

- Knappinnlegg: Den vanligste typen, som gir en balanse mellom påvirkningsmotstand og slitasje. De brukes ofte i en rekke formasjoner, fra hard stein til slipende jord.

- Skjoldinnsatser: Disse er spesielt designet for TBM-typen TBM-type som brukes i komplekse urbane miljøer, der geologien kan endre seg raskt.

Produksjon og vedlikehold

Produksjonen av disse innleggene er en presis, flertrinnsprosess. Det begynner med forsiktig utvalg og blanding av tungstenkarbid og koboltpulver. Disse pulverene blir deretter frestet, presses inn i ønsket form og til slutt sintret (oppvarmet til en høy temperatur under smeltepunktet) for å lage et solid, slitesterkt innsats. Denne prosessen, også kjent som sementert karbidproduksjon, resulterer i et verktøy med eksepsjonelle ytelsesegenskaper. På grunn av den intense slitasje de opplever, må disse innleggene kontrolleres regelmessig. Deres utskiftbare natur er en sentral fordel, ettersom den gir mulighet for kostnadseffektivt vedlikehold og minimal driftsstans for TBM.