Fremtiden for høypresisjons-karbidbor i moderne produksjon

Bransjenyheter-Innovasjoner innen produksjon av høypresisjonsmetallbor

Ettersom maskineringsteknologien fortsetter å utvikle seg, gjør det også verktøyene som brukes i presisjonsboreoperasjoner. Flere innovasjoner former fremtiden for høypresisjons-karbidbor, og sikrer at de forblir i forkant av produksjonen:

Avanserte belegg og overflatebehandlinger En av de viktigste nyvinningene innen hardmetallborteknologi er utviklingen av avanserte belegg og overflatebehandlinger. Disse beleggene, som TiN (Titanium Nitride), TiAlN (Titanium Aluminium Nitride) og Diamond-Like Carbon (DLC), påføres på hardmetallboroverflater for å forbedre slitestyrken, redusere friksjonen og forbedre varmeavledningen. Disse beleggene forlenger verktøyets levetid betydelig og lar hardmetallbor operere ved enda høyere hastigheter og temperaturer.

I fremtiden kan vi se ytterligere fremskritt innen belegg som lar hardmetallbor håndtere enda mer ekstreme materialer eller forbedre ytelsen i spesialiserte applikasjoner, for eksempel nanobelegg som gir overlegen slitestyrke eller selvsmørende belegg som reduserer friksjonen ytterligere.

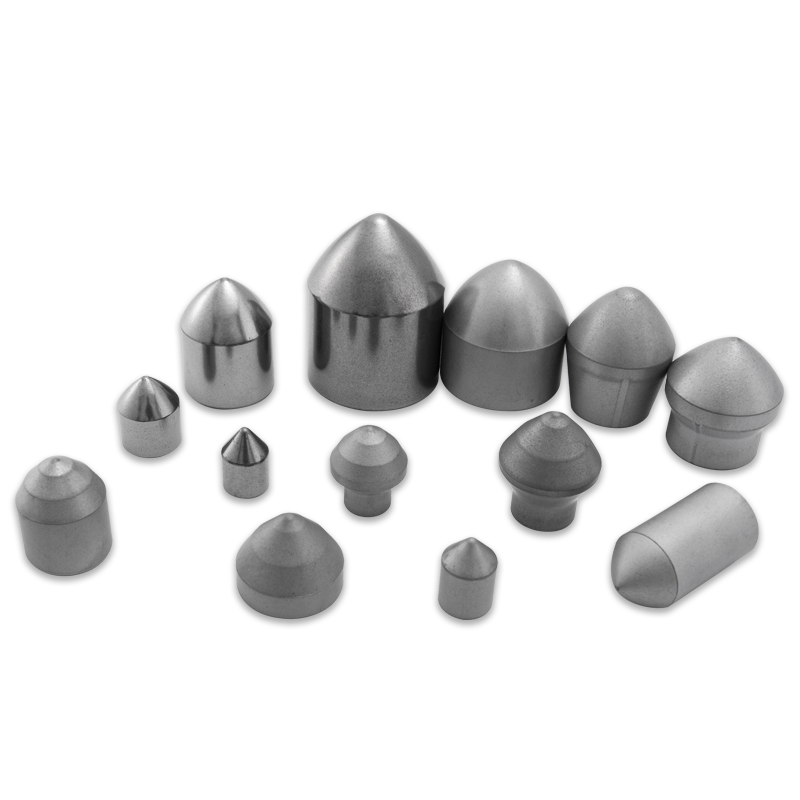

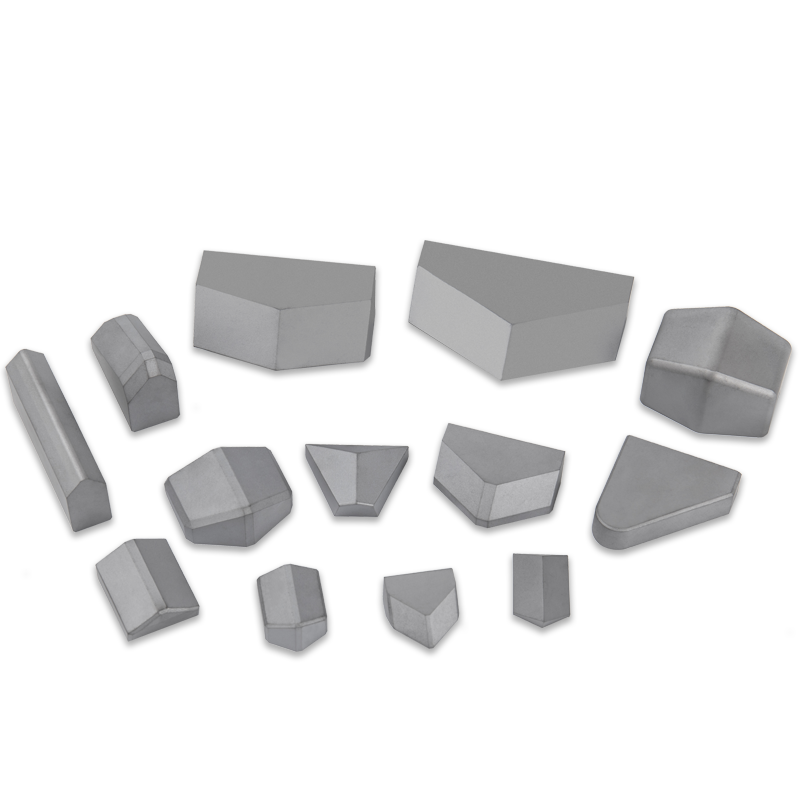

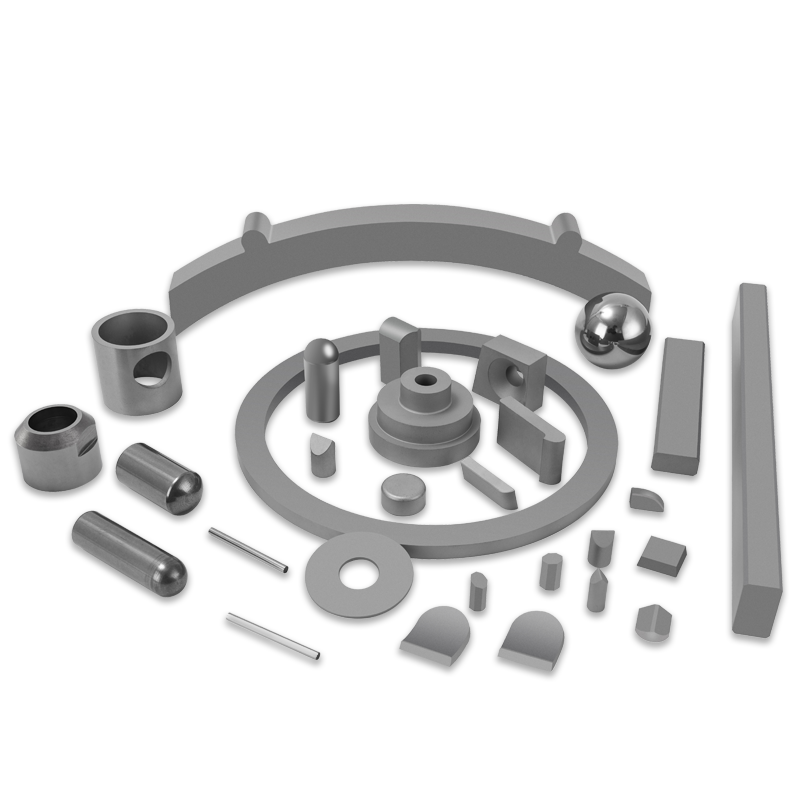

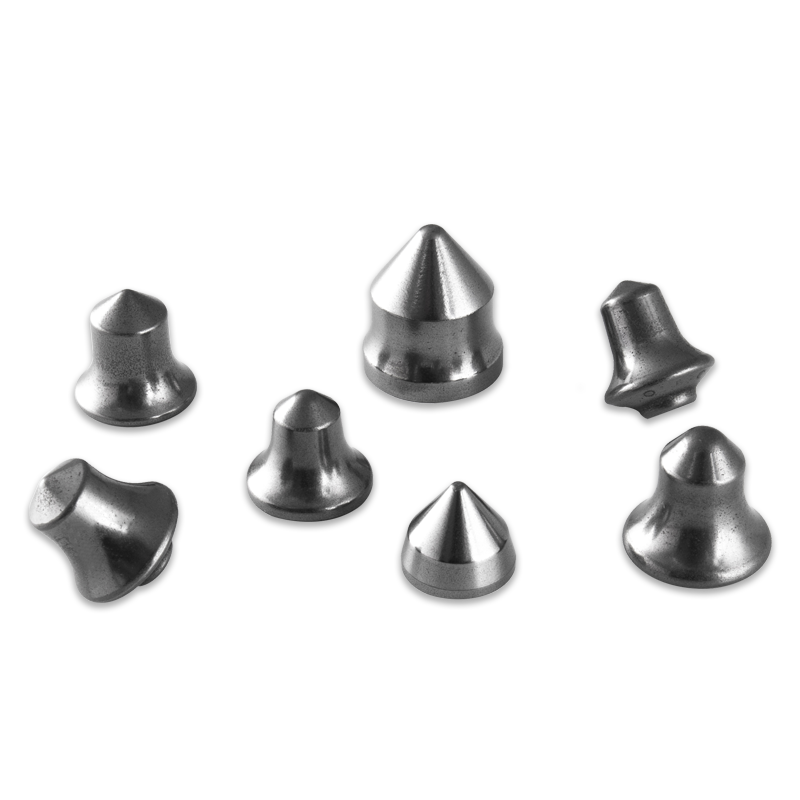

Tilpasning for spesifikke bruksområder Ettersom industrier etterspør mer skreddersydde løsninger, er trenden mot å skreddersy hardmetallbor for spesifikke bruksområder økende. Produsenter designer i økende grad øvelser med spesialiserte geometrier, belegg og materialer som er finjustert for spesielle materialer eller maskineringsforhold. For eksempel høypresisjons-karbidbor kan være designet spesielt for boring gjennom komposittmaterialer eller høyfaste legeringer, som blir mer vanlig i bransjer som romfart og bilindustri.

Tilpasningen av hardmetallbor vil sannsynligvis bli mer utbredt, slik at produsentene kan oppnå enda høyere nivåer av effektivitet og presisjon i sine operasjoner. 3D-printing og additive produksjonsteknologier åpner også nye muligheter for å lage tilpassede hardmetallbor med komplekse geometrier som tradisjonelle produksjonsprosesser ikke kan oppnå.

Intelligent verktøyovervåking og slitasjedeteksjon Integreringen av smart teknologi i produksjonsprosesser forvandler raskt hvordan verktøy som karbidbor brukes og overvåkes. I fremtiden vil høypresisjons-karbidbor sannsynligvis være utstyrt med sensorer og IoT-teknologi (Internet of Things) for å overvåke verktøyslitasje i sanntid. Disse sensorene kan oppdage når en drill blir sløv eller skadet, og varsler operatørene om å bytte ut verktøyet før det påvirker produksjonskvaliteten.

I tillegg kan AI-drevne prediktive vedlikeholdssystemer bruke data fra disse sensorene til å forutsi verktøyslitasjemønstre, noe som gjør det mulig for produsenter å optimalisere verktøybruken, redusere nedetid og forbedre den generelle effektiviteten. Disse fremskrittene vil bidra til å maksimere ytelsen og levetiden til høypresisjons-karbidbor, og øke verdien deres ytterligere i produksjonsmiljøer.

Økt etterspørsel etter materialer med høy ytelse

Bruken av avanserte materialer i industrier som romfart, bilindustri og produksjon av medisinsk utstyr fortsetter å øke. Disse materialene, inkludert titanlegeringer, kompositter, keramikk og superlegeringer, byr på unike utfordringer for boreoperasjoner. Høypresisjons-karbidbor er ideelt egnet til å håndtere disse materialene på grunn av deres overlegne hardhet og slitestyrke.

Ettersom etterspørselen etter disse høyytelsesmaterialene vokser, vil behovet for avanserte løsninger for hardmetallbore fortsette å øke. Produsenter vil trenge hardmetallbor som kan opprettholde høy presisjon mens de håndterer tøffere materialer og høyere produksjonshastigheter. Dette vil drive ytterligere innovasjoner innen hardmetallborteknologi, spesielt innen områder som høyhastighetsmaskinering og flermaterialsboring.