Fordelene og utfordringene ved å bruke wolframkarbid

Bransjenyheter- Fordeler med wolframkarbid

Eksepsjonell hardhet og holdbarhet

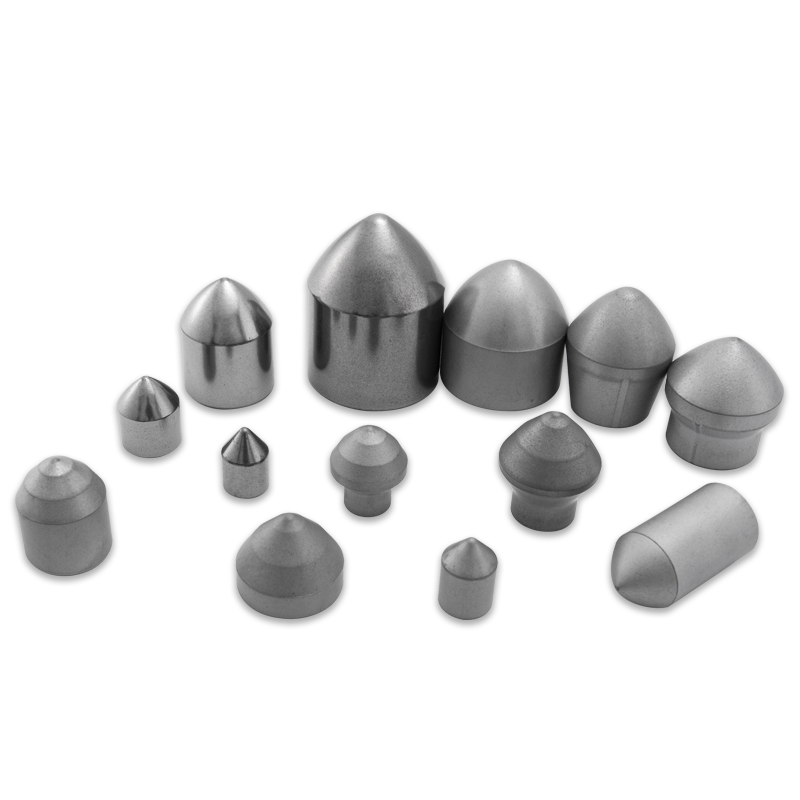

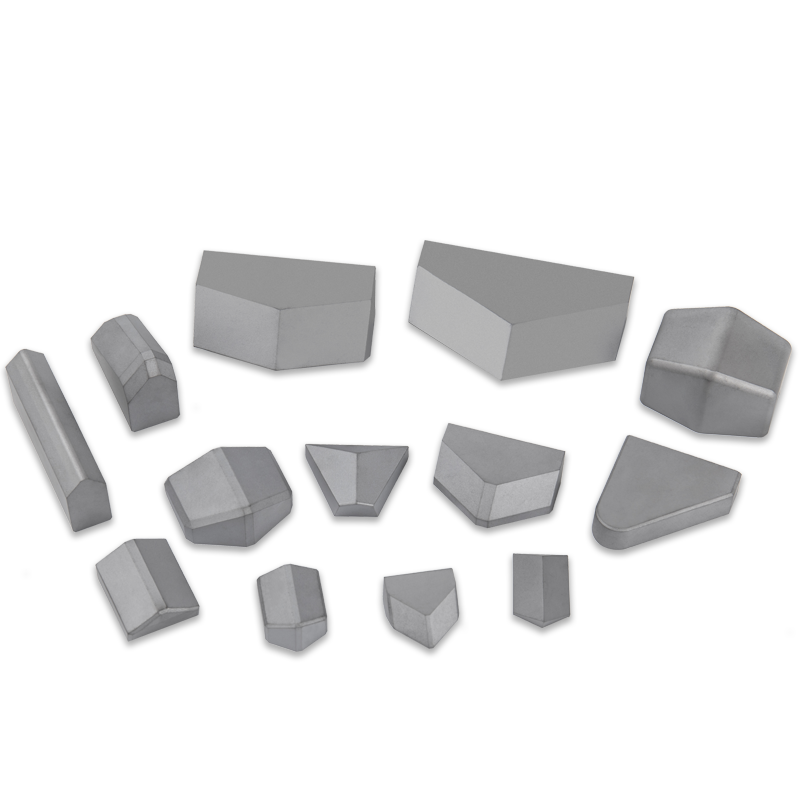

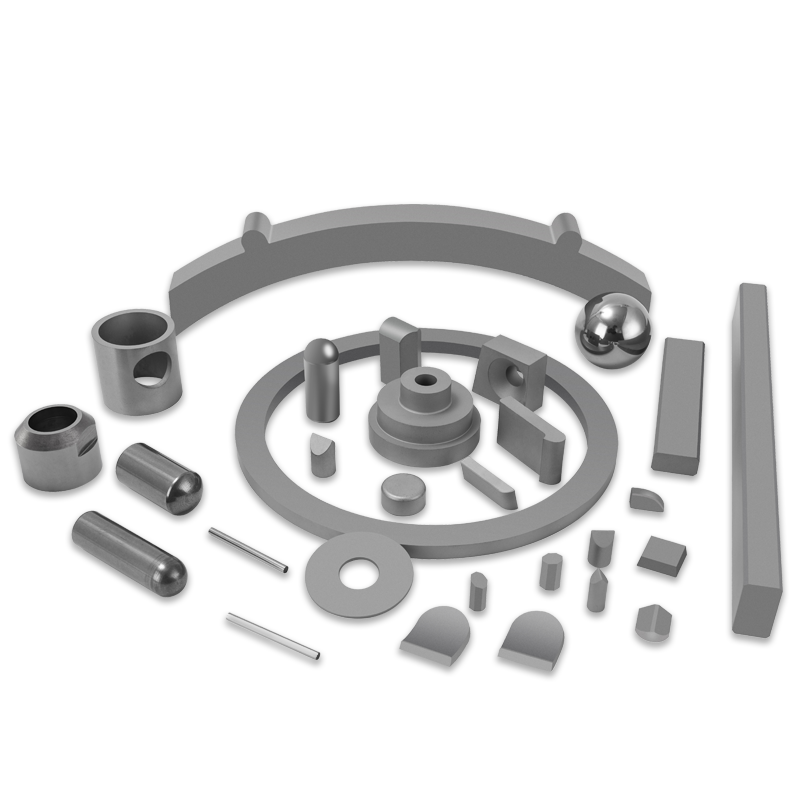

Tungsten -karbid er mye ansett for sin bemerkelsesverdige hardhet, rangering rett under Diamond. Denne egenskapen lar den tåle slitasje over lengre perioder, noe som gjør den ideell for bruk i verktøy og komponenter som blir utsatt for høye mekaniske spenninger. For eksempel kan skjæreverktøy laget av wolframkarbid opprettholde sin skarphet og presisjon selv når du maskinerer harde metaller, og reduserer behovet for hyppige verktøyutskiftninger.

Hardheten gjør også wolframkarbid perfekt for applikasjoner som involverer slipematerialer, for eksempel i gruve- og boreindustrien, der verktøyene stadig blir utsatt for høytrykksforhold. Tungsten -karbidinnsatser og belegg utvider levetiden til disse verktøyene betydelig, og bidrar til økt produktivitet og reduserte driftsstans.

Høy motstand mot varme

Tungsten -karbid har et høyt smeltepunkt på over 5000 ° F (2 760 ° C), noe som gjør det ekstremt motstandsdyktig mot varme. Denne egenskapen lar wolframkarbidkomponenter utføre i ekstreme temperaturer, noe som gjør den egnet for bruk i bransjer som romfart og bilindustri. For eksempel, i jetmotorer og turbinblader, bidrar wolframkarbidens varmebestandighet med å opprettholde strukturell integritet og driftseffektivitet selv i miljøer med høy varme.

Forbedret slitestyrke

I tillegg til hardheten, har wolframkarbid enestående slitasje. Det er svært effektivt for å redusere friksjonen, noe som er kritisk for applikasjoner som kulelager, ventilseter og stempelringer i bilindustrien. Komponenter laget av wolframkarbid viser mindre slitasje over tid, noe som bidrar til å forbedre den totale levetiden til maskiner og redusere vedlikeholdskostnadene.

Korrosjonsmotstand

Tungsten Carbides motstand mot korrosjon forbedrer appellen ytterligere i tøffe miljøer. I motsetning til mange andre materialer, korroderer ikke wolframkarbid når de blir utsatt for fuktighet, kjemikalier eller andre etsende stoffer. Dette gjør det til et ideelt valg for utstyr som brukes i gruvedrift, oljeboring og marine applikasjoner, der korrosjon kan påvirke driftseffektiviteten og utstyrets levetid betydelig.

Utfordringer med wolframkarbid

Skruenhet og skjørhet

Til tross for sin eksepsjonelle hardhet, er wolframkarbid relativt sprøtt, noe som kan være en ulempe i visse applikasjoner. Mens materialet tåler betydelig slitasje, er det utsatt for sprekker eller flising når det blir utsatt for plutselige sjokk eller påvirkninger. Denne egenskapen krever nøye håndtering under produksjon og anvendelse, spesielt i verktøy som kan møte påvirkningskrefter, for eksempel hammere eller slag.

For å dempe dette legeringer produsenter ofte wolframkarbid med andre materialer eller påfør belegg for å forbedre seigheten. Dette kan imidlertid øke produksjonskostnadene.

Produksjonskostnad

Produksjonen av wolframkarbid er relativt dyrt, hovedsakelig på grunn av de høye kostnadene for wolfram, som er et sjeldent og vanskelig å utvide metall. Prosessen med å kombinere wolfram og karbon ved høye temperaturer for å produsere wolframkarbid krever spesialisert utstyr og kompetanse, noe som ytterligere gir kostnadene. Som et resultat har wolframkarbidverktøy og komponenter en tendens til å være dyrere sammenlignet med de som er laget av andre materialer som stål eller støpejern.

Imidlertid forlenget levetid og reduserte vedlikeholdskostnader for Wolframkarbid Verktøy oppveier ofte den første investeringen, spesielt i applikasjoner med høy ytelse.

Maskinbarhetsutfordringer

Mens wolframkarbid er svært effektivt som et verktøymateriale, gir det utfordringer under sin egen maskinering. På grunn av hardheten er det vanskelig å kutte, slipe eller form, noe som nødvendiggjør bruk av diamantverktøy eller spesialisert utstyr. Dette øker kompleksiteten og kostnadene ved å produsere wolframkarbidkomponenter, spesielt når du produserer intrikate deler.

Produsenter må også vurdere vanskeligheten med å reparere eller omforme wolframkarbidkomponenter når de er i bruk. Som et resultat er riktig planlegging og design avgjørende for å sikre at materialet brukes effektivt uten å pådra overdreven produksjonskostnader.3